スパッタリングの主な利点は、優れた密着性と密度の薄膜を生成できることです。成膜プロセスは熱ではなく高エネルギーの物理的衝突に依存するため、超高融点の材料を含むほぼすべての材料に使用でき、低温で動作するため、非常に多用途で精密です。

スパッタリングが優れているのは、高エネルギーの物理気相成長(PVD)プロセスであるためです。このエネルギーは、熱蒸着などの低エネルギー法で生成された膜よりも高密度で均一性が高く、基板への結合がより強固な高品質の膜に直接変換されます。

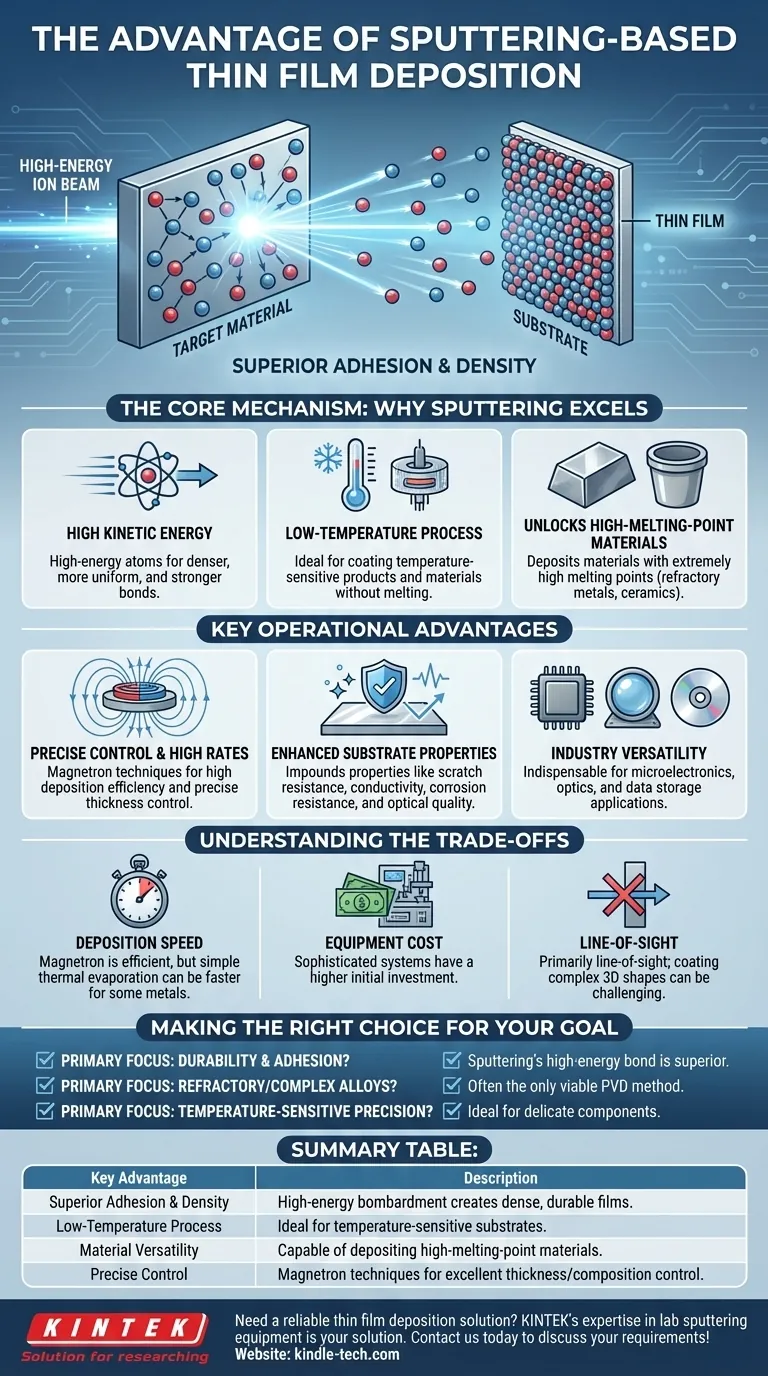

優位性の核となるメカニズム:スパッタリングが優れている理由

スパッタリングの利点を理解するには、その物理的性質を理解することが不可欠です。このプロセスでは、プラズマからの高エネルギーイオンでターゲット材料を衝突させ、物理的に原子を叩き出し、それらが基板上に堆積します。

優れた密着性のための高い運動エネルギー

スパッタされた原子は、蒸着プロセスからの原子よりもはるかに高い運動エネルギーを持ってターゲットから基板へ移動します。このエネルギーは、より高密度で均一な膜と、基板表面とのより強固で耐久性のある結合を形成するのに役立ちます。

純粋な物理的、低温プロセス

スパッタリングは、液体や複雑な化学反応を伴わない「ドライ」なPVDプロセスです。また、化学気相成長(CVD)などの方法よりもはるかに低い温度で動作するため、温度に敏感な製品や材料のコーティングに最適です。

高融点材料の活用

スパッタリングは原料を溶解または蒸発させる必要がないため、難治性金属や特定のセラミックスなど、融点が非常に高い材料から膜を成膜できます。これは、材料の沸点によって制限される熱蒸着に対する重要な利点です。

主な運用上の利点

基本的な物理的特性を超えて、スパッタリングは半導体から光学までの産業における現代の製造の礎となるいくつかの実用的な利点を提供します。

精密な制御と高い成膜速度

マグネトロンスパッタリングなどの最新技術は、強力な磁場を使用してプラズマをターゲットの近くに閉じ込めます。これにより、スパッタリングプロセスの効率が劇的に向上し、成膜速度が高まり、膜の厚さと組成に対する正確な制御が可能になります。

基板特性の向上

スパッタリングは、表面をコーティングするだけでなく、それを根本的に強化するためにも使用されます。このプロセスは、ベース材料が欠いている耐傷性、導電性、耐食性、光学的特性などの重要な特性を付与することができます。

産業全体での多様性

この技術の信頼性と材料の柔軟性により、マイクロエレクトロニクスにおける誘電体膜や窒化物膜の作成、ハードディスクやCDの製造、高度な光学コーティングの製造など、幅広い用途で不可欠となっています。

トレードオフの理解

強力ではありますが、スパッタリングはすべての薄膜ニーズに対応する万能の解決策ではありません。効果的なアドバイザーであるためには、他の方法が検討される文脈を認識することが重要です。

他の方法との成膜速度の比較

マグネトロンスパッタリングは効率的ですが、単純な熱蒸着プロセスの中には、特定の金属を成膜する際にこれより速い場合があります。選択は、速度と最終的な膜品質のどちらを優先するかによって決まることがよくあります。

装置の複雑さとコスト

スパッタリングシステムは、高電圧電源とガス管理システムを必要とする洗練された真空チャンバーです。これにより、単純な成膜技術よりも初期の設備投資が高くなる可能性があります。

光路(ライン・オブ・サイト)の制限

多くのPVDプロセスと同様に、スパッタリングは主に光路(ライン・オブ・サイト)技術です。複雑な三次元形状を均一な厚さでコーティングすることは困難な場合があり、洗練された基板の回転と操作が必要になることがあります。

目標に合わせた適切な選択

適切な成膜方法の選択は、特定のアプリケーションで望ましい結果に完全に依存します。

- 膜の耐久性と密着性が主な焦点である場合: スパッタリングの高エネルギー成膜は、基板へのより密で強固な結合を生成するため、優れた選択肢となります。

- 難治性材料や複雑な合金材料の成膜が主な焦点である場合: スパッタリングは、非常に高い融点を持つ材料や、複雑なターゲットの化学量論を維持するための、実行可能なPVD手法であることがよくあります。

- 温度に敏感な基板に対する精度が主な焦点である場合: スパッタリングの低温で高度に制御可能な性質は、半導体、プラスチック、光学素子などのデリケートなコンポーネントに最適です。

結局のところ、スパッタリングは、材料の多様性、プロセスの制御、高品質な結果の独自の組み合わせを提供し、重要なエンジニアリング上の課題を解決します。

要約表:

| 主な利点 | 説明 |

|---|---|

| 優れた密着性と密度 | 高エネルギー衝突により、優れた基板結合を持つ高密度で耐久性のある膜が生成されます。 |

| 低温プロセス | プラスチックや半導体などの温度に敏感な基板に最適です。 |

| 材料の多様性 | 非常に高い融点を持つ材料(例:難治性金属、セラミックス)の成膜が可能です。 |

| 精密な制御 | マグネトロン技術により、膜の厚さと組成を優れた制御が可能です。 |

研究室向けの信頼できる薄膜成膜ソリューションをお探しですか?

スパッタリングは、マイクロエレクトロニクス、光学、先端材料研究における高性能コーティングを作成するための基盤となる技術です。プロジェクトで優れた膜密着性、材料の多様性、または低温プロセスが必要な場合は、KINTEKのラボ用スパッタリング装置の専門知識が解決策となります。

私たちは、研究および生産目標を達成するために必要な、正確で高品質なラボ機器と消耗品の提供を専門としています。当社の専門家が、特定のアプリケーションに最適なシステムを選択するお手伝いをいたします。

薄膜成膜の要件についてご相談いただき、研究室の能力を向上させるために、今すぐKINTELにご連絡ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置