本質的に、スパッタリングは、極めて薄く均一な材料膜を作成するために使用される物理的成膜プロセスです。原料を溶融させる方法とは異なり、スパッタリングは真空中で高エネルギーのイオン衝撃を利用して、固体「ターゲット」から原子を物理的に叩き出します。これらの放出された原子が移動し、コンポーネント上に堆積し、目的のコーティングを原子一つずつ構築していきます。

スパッタリングは、溶融プロセスとしてではなく、「原子ビリヤード」というミクロなゲームとして理解するのが最適です。これは、励起されたガスイオンの運動量を利用して、原料を精密に削り取り、優れた密着性と純度を持つ高品質な膜を構築するための制御された方法を提供します。

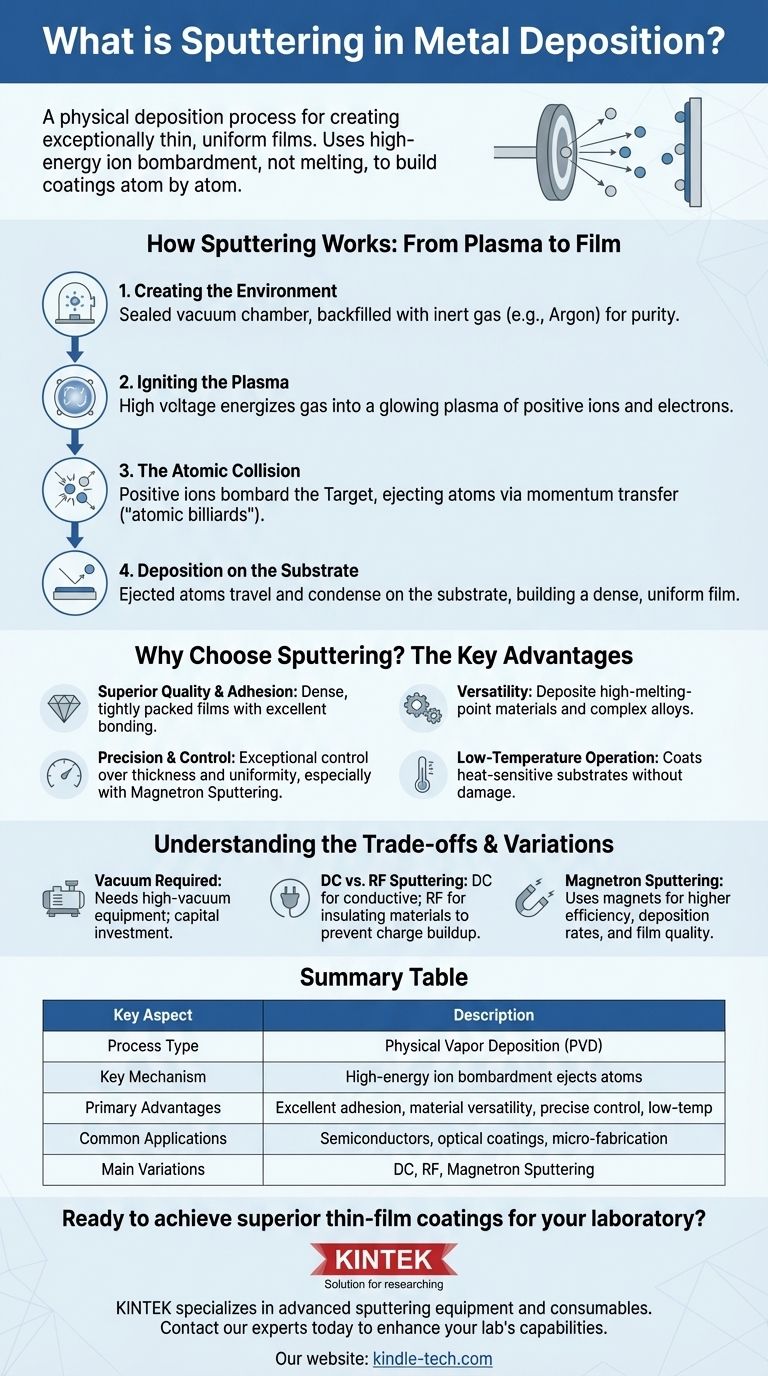

スパッタリングの仕組み:プラズマから膜へ

スパッタリング成膜は、化学反応や熱蒸着ではなく、厳密に制御された一連の物理現象に依存する物理気相成長(PVD)の一種です。

ステップ1:環境の構築

プロセス全体は、密閉された真空チャンバー内で行われます。このチャンバーはまず排気され、その後、少量かつ制御された量の不活性ガス(最も一般的にはアルゴン(Ar))が再導入されます。

この不活性ガスは、ターゲット材料や基板と化学反応しないため、最終膜の純度を保証する上で極めて重要です。

ステップ2:プラズマの着火

チャンバー内に高電圧が印加され、不活性ガスが励起され、プラズマに変換されます。

プラズマとは、気体原子が陽イオンと自由電子に分解され、励起された発光する雲を形成する物質の状態です。

ステップ3:原子の衝突

プラズマからの陽電荷を持つガスイオンは電場によって加速され、コーティングの原料であるターゲットの表面に激しく衝突します。

これらの衝突するイオンのエネルギーが十分に高ければ、運動量がターゲット原子に伝達され、原子が叩き出されて真空チャンバー内に放出されます。この原子の放出が「スパッタリング」効果です。

ステップ4:基板への成膜

ターゲットから放出された原子は真空チャンバーを移動し、コーティングされる部品の表面、すなわち基板に衝突します。

衝突すると、これらの原子は付着・凝縮し、薄く、高密度で、非常に均一な膜が徐々に形成されます。成膜の開始と停止を正確に制御するために、シャッターが使用されることがよくあります。

なぜスパッタリングを選ぶのか?主な利点

スパッタリングは、生成される膜の特異な品質により、多くのハイテク産業で主要な技術となっています。

優れた膜品質と密着性

スパッタリングされた原子はかなりのエネルギーを持って基板に到達するため、非常に高密度で密に充填された膜が形成されます。これにより、基板に対する極めて強い密着性を持つコーティングが得られます。

材料の多様性

スパッタリングは原料を溶融させることに依存しません。そのため、炭素やシリコンなどの融点が極めて高い材料、あるいは組成を維持する必要がある複雑な合金の成膜に理想的です。

精度と制御

特にマグネトロンスパッタリングなどの最新のスパッタリングシステムは、膜厚、均一性、組成に関して優れた制御を提供します。この精度は、光学コーティング、半導体、その他の微細加工プロセスにとって極めて重要です。

低温動作

スパッタリングプロセスは比較的低温で実施できます。これにより、プラスチックなどの熱に弱い基板を損傷することなくコーティングすることが可能になります。

トレードオフとバリエーションの理解

スパッタリングは強力ですが、特定の要件と、さまざまな用途に適したバリエーションを持つ複雑なプロセスです。

真空の必要性

スパッタリングには高真空装置が必要であり、これはかなりの設備投資となります。このプロセスは標準の大気環境下では実行できません。

DCスパッタリングとRFスパッタリング

使用される電源の種類がシステムの能力を決定します。直流(DC)スパッタリングは電気伝導性のターゲット材料に有効です。絶縁性材料の場合、ターゲット表面への電荷蓄積を防ぎ、プロセスが停止するのを防ぐために、高周波(RF)電源が必要になります。

マグネトロンスパッタリングの役割

マグネトロンスパッタリングは、ターゲットの背後に強力な磁石を使用する高度なスパッタリング技術です。これらの磁石はターゲット表面近くの電子を閉じ込め、ガス電離の効率を劇的に向上させます。これにより、はるかに高い成膜速度と優れた膜品質がもたらされ、ほとんどの産業用途で標準となっています。

スパッタリングが適切な選択となるのはいつか?

適切な成膜技術の選択は、最終膜に要求される特性と使用される材料に完全に依存します。

- 高純度膜と強力な密着性が主な焦点である場合: スパッタリングは、他の方法では達成が難しい、高密度で強固に結合したコーティングの作成に優れています。

- 複雑な合金や高融点材料の成膜が主な焦点である場合: スパッタリングの非熱的性質は、材料の元の組成を完全に維持します。

- 極めて均一な大規模な平面のコーティングが主な焦点である場合: マグネトロンスパッタリングは、このタスクにおいて最も信頼性が高く費用対効果の高い産業手法の1つです。

最終的に、スパッタリングは、先進的な材料表面を設計するための比類のない原子レベルの制御を提供します。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 主要なメカニズム | 高エネルギーイオン衝撃によりターゲット材料から原子が放出される |

| 主な利点 | 優れた密着性、材料の多様性、精密な制御、低温動作 |

| 一般的な用途 | 半導体、光学コーティング、微細加工、熱に弱い基板 |

| 主なバリエーション | DCスパッタリング(導電性材料)、RFスパッタリング(絶縁性材料)、マグネトロンスパッタリング(高効率) |

あなたの研究室で優れた薄膜コーティングを実現する準備はできましたか?

KINTEKは、先進的なスパッタリング装置と消耗品を専門としており、研究室が精密で高品質な金属成膜を実現できるよう支援します。半導体、光学コーティング、熱に弱い材料に取り組んでいるかどうかにかかわらず、当社のソリューションは、あなたの研究が要求する優れた密着性、純度、均一性を提供します。

当社のスパッタリングシステムが研究室の能力をどのように向上させ、材料科学プロジェクトを加速できるかについて、専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 半球底タングステンモリブデン蒸着用ボート

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート