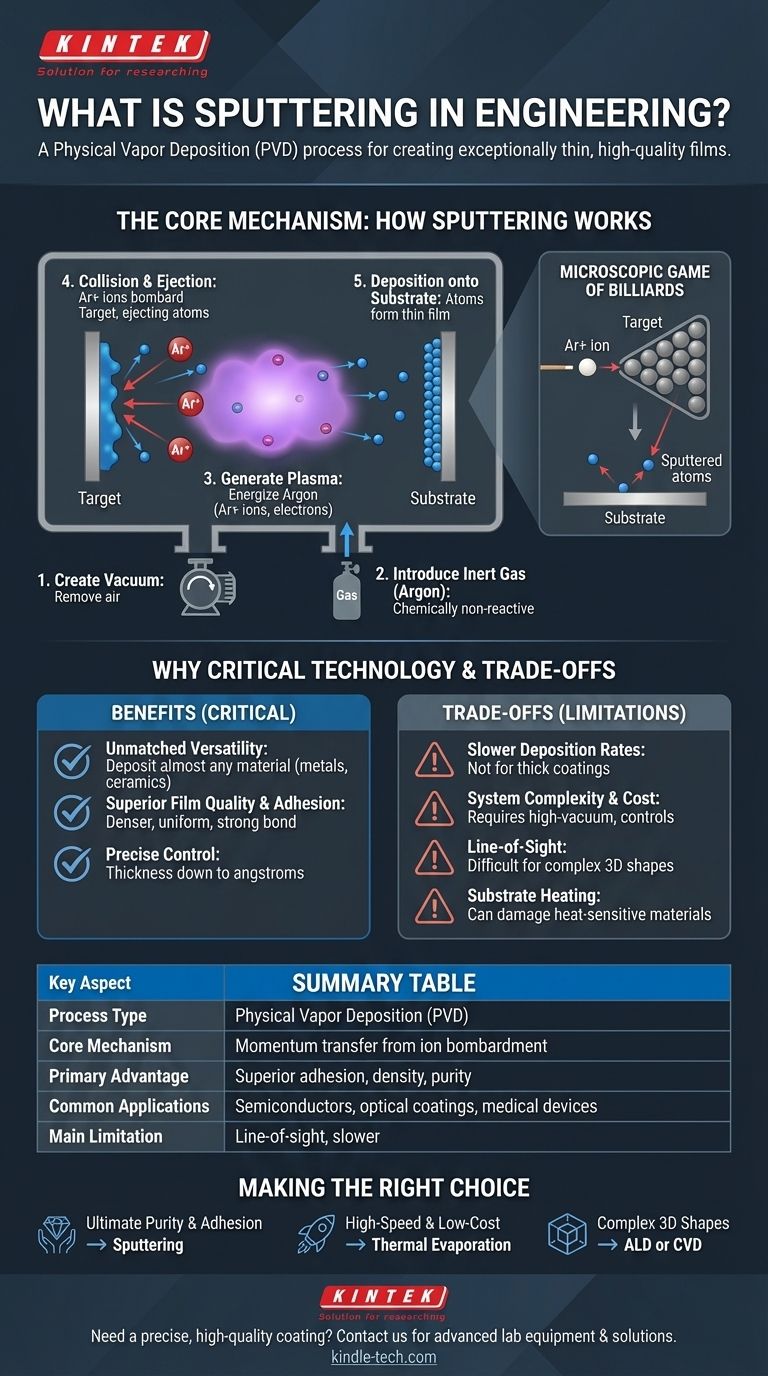

エンジニアリングにおけるスパッタリングとは、材料を表面上に極めて薄く高品質な膜として形成するために使用される物理気相成長(PVD)プロセスです。これは、真空中で高エネルギーイオンを照射することにより、ターゲットと呼ばれる供給材料から原子を叩き出して(エジェクトして)機能します。これらの叩き出された原子は移動し、近くにある基板(オブジェクト)上に堆積し、均一なコーティングを形成します。

スパッタリングは化学反応や溶解プロセスではありません。これは物理的な運動量伝達です。これを、高エネルギーイオンがキューボールとなり、原子のラック(ターゲット)に衝突し、いくつかの原子を叩き出して近くの表面をコーティングする、ミクロなビリヤードゲームだと考えてください。

コアメカニズム:スパッタリングの仕組み

スパッタリングは、密閉された真空チャンバー内で行われる高度に制御されたプロセスです。堆積される特定の材料に関係なく、基本的な手順は一貫しています。

ステップ1:真空の作成

まず、チャンバー内のほぼすべての空気を排気して真空状態にします。これは、スパッタされた原子が空気分子と衝突するのを防ぎ、最終的な膜の汚染を避けるために極めて重要です。

ステップ2:不活性ガスの導入

次に、少量の制御された不活性ガス、最も一般的にはアルゴン(Ar)がチャンバー内に導入されます。このガスは化学的に不活性であり、プラズマを生成するために使用されます。

ステップ3:プラズマの生成

チャンバー内に高電圧が印加され、強力な電場が生成されます。この電場がアルゴンガスを活性化させ、アルゴン原子から電子を引き剥がし、陽イオン化したアルゴンイオン(Ar+)と自由電子からなる輝くガスであるプラズマを生成します。

ステップ4:衝突と放出

堆積させる材料であるターゲットには負の電荷が与えられます。これにより、プラズマ中の陽イオン化されたアルゴンイオンがターゲットに向かって激しく加速されます。これらのイオンがターゲットに衝突し、その運動量を伝達するのに十分な力で叩きつけられ、ターゲット材料の個々の原子や分子が叩き出されます。この放出プロセスこそが「スパッタリング」そのものです。

ステップ5:基板への堆積

放出されたターゲット原子は真空チャンバーを通過し、戦略的に近くに配置された基板(コーティングされる物体)上に着地します。これらの原子が蓄積するにつれて、層を重ねて積み重なり、薄く、高密度で、密着性の高い膜を形成します。

スパッタリングが重要な技術である理由

薄膜の品質、純度、密着性が最も重要視される場合、スパッタリングは他の堆積方法よりも選ばれます。その利点により、高性能アプリケーションにおいて不可欠なものとなっています。

比類のない多用途性

事実上、あらゆる材料をスパッタリングによって堆積させることができます。これには、純粋な金属、複雑な合金、さらには熱蒸着などの他の方法では堆積が困難または不可能な酸化物や窒化物などの絶縁性セラミック化合物が含まれます。

優れた膜品質と密着性

スパッタされた原子は、蒸着された原子よりもはるかに大きな運動エネルギーを持って基板に到達します。この高いエネルギーは表面の移動度を高め、欠陥の少ない、より高密度で均一な膜をもたらします。また、原子が基板表面にわずかに埋め込まれるため、極めて強力な密着性が生まれます。

膜厚の精密な制御

このプロセスは非常に安定しており再現性があるため、膜の厚さと組成を正確に制御できます。エンジニアは、膜厚を1オングストローム(100億分の1メートル)単位で制御して作成できます。

トレードオフの理解

その強力な利点にもかかわらず、スパッタリングはあらゆる状況で理想的な解決策というわけではありません。その限界を理解することが不可欠です。

堆積速度が遅い

一般的に、スパッタリングは熱蒸着などの方法と比較して遅いプロセスです。そのため、非常に厚いコーティング(数マイクロメートル)を必要とするアプリケーションでは経済的ではありません。

システムの複雑さとコスト

スパッタリングシステムには、高真空ポンプ、高度な電源、プロセス制御が必要です。これにより、装置は単純な堆積システムよりも購入および維持管理が高価で複雑になります。

視線(ライン・オブ・サイト)の制約

スプレー缶と同様に、スパッタリングは視線(ライン・オブ・サイト)プロセスです。スパッタされた材料はターゲットから基板へ直線的に移動するため、アンダーカットや隠れた表面を持つ複雑な三次元形状を均一にコーティングすることは困難です。

基板加熱の可能性

プラズマと凝縮する原子からのエネルギー伝達により、基板が大幅に加熱される可能性があります。これは時には有益ですが、プラスチックや特定の電子部品などの熱に弱い基板を損傷する可能性があります。

目標に応じた適切な選択

堆積方法の選択は、最終製品の特定の要件に完全に依存します。

- 複雑な材料に対する究極の膜純度、密度、密着性を最優先する場合: スパッタリングはしばしば優れた技術的選択肢となります。

- 単純な金属の高速・低コスト堆積を最優先する場合: 熱蒸着などのプロセスの方が効率的かもしれません。

- 複雑な3D形状の均一なコーティングを最優先する場合: 原子層堆積(ALD)や化学気相成長(CVD)などの非視線プロセスを検討する必要があります。

結局のところ、スパッタリングの原理を理解することで、高性能で耐久性のある表面を作成するための正確な製造プロセスを選択できるようになります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| コアメカニズム | イオン衝撃(例:アルゴン)からターゲット材料への運動量伝達 |

| 主な利点 | 複雑な材料に対する優れた膜の密着性、密度、純度 |

| 一般的な用途 | 半導体製造、光学コーティング、医療機器 |

| 主な制限 | 視線プロセス。厚膜化には低速 |

プロジェクトのために正確で高品質なコーティングが必要ですか? スパッタリングプロセスは、優れた膜純度、密着性、均一性が要求されるアプリケーションに最適です。KINTEKは、薄膜堆積のための高度なラボ機器と消耗品を専門としており、R&Dおよび生産ラボにサービスを提供しています。当社の専門家が、お客様の製品の性能と耐久性を向上させるための適切なスパッタリングソリューションの選択をお手伝いします。今すぐお問い合わせいただき、お客様固有のコーティング要件についてご相談ください!

ビジュアルガイド

関連製品

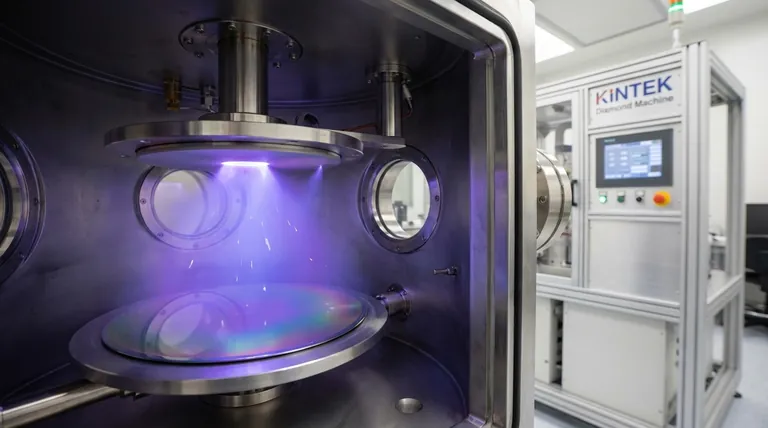

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器