スパッタリングコーティングの核心は、材料の非常に薄く、均一で耐久性のある膜を表面に堆積させるために使用される高真空技術です。これは物理気相成長(PVD)の一種であり、通常アルゴンなどの不活性ガスから供給される高エネルギーイオンが、ターゲット材料(「ターゲット」と呼ばれる)を衝突させます。この衝突により、ターゲットから原子が物理的に叩き出され(「スパッタリング」され)、それらの原子は真空を通過し、基板として知られる目的の物体をコーティングします。

スパッタリングコーティングの決定的な違いは、単に表面に層を適用するだけではないという点です。これは運動量伝達プロセスであり、原子を基板に叩き込むことで、他の多くのコーティング方法と比較して優れた密着性と均一性をもたらす強力な原子レベルの結合を生み出します。

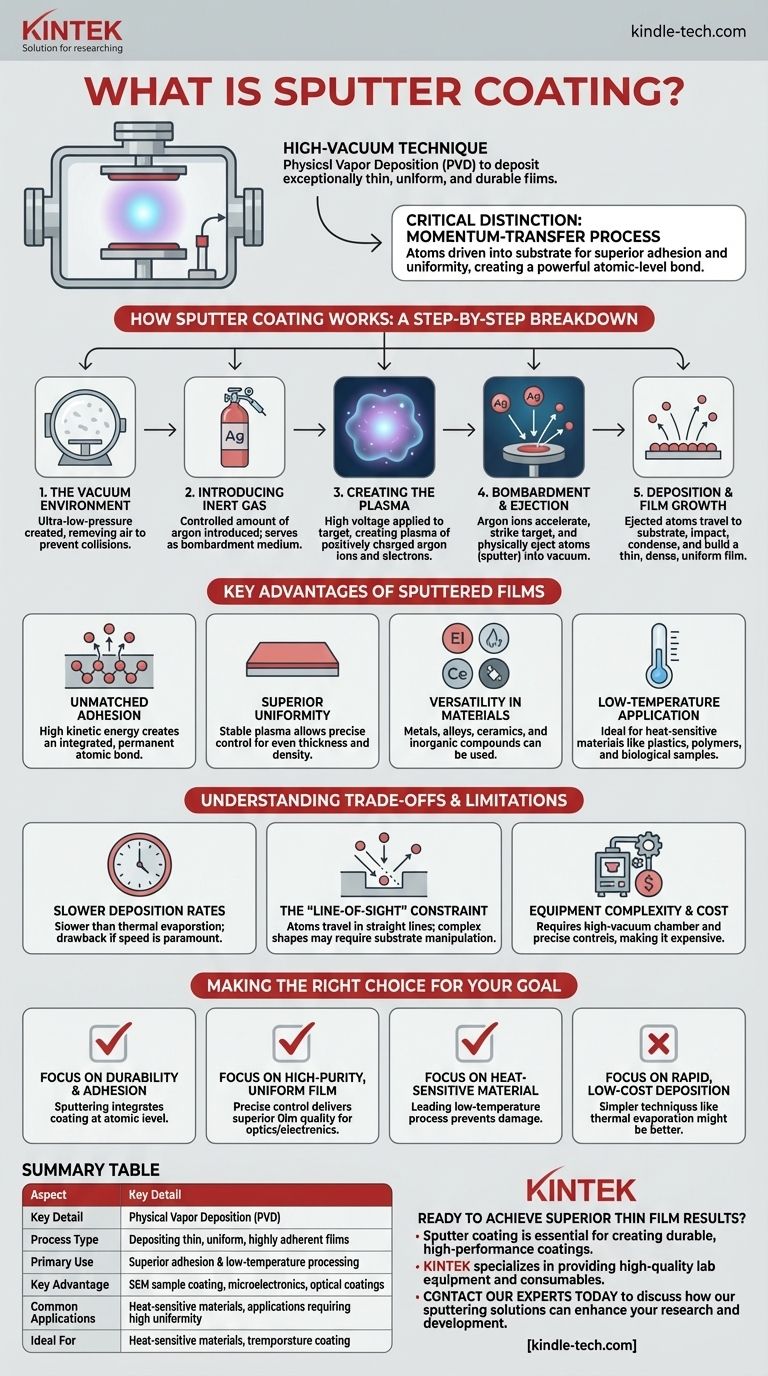

スパッタリングコーティングの仕組み:ステップごとの内訳

スパッタリングを真に理解するには、それを「砂」がガスであり、叩き出された粒子が新しい表面を形成する、制御された原子スケールのサンドブラストプロセスとして視覚化するのが最善です。

真空環境

まず、基板とターゲット材料を密閉された真空チャンバー内に配置します。すべての空気を排出し、超低圧環境を作り出します。この工程は、スパッタされた原子が空気分子と衝突してコーティングプロセスを妨害するのを防ぐために極めて重要です。

不活性ガスの導入

少量で精密に制御された量の不活性ガス、最も一般的にはアルゴンがチャンバー内に導入されます。このガスは材料と化学的に反応しませんが、衝突の媒体として機能します。

プラズマの生成

ターゲット材料に高電圧が印加されます。この電気エネルギーによりアルゴンガス原子から電子が剥ぎ取られ、プラズマとして知られる発光するイオン化ガスが生成されます。このプラズマは、正に帯電したアルゴンイオンと自由電子で構成されています。

衝突と放出

正に帯電したアルゴンイオンは、負に帯電したターゲットに向かって強力に加速されます。これらはかなりの力でターゲット表面に衝突し、運動量を伝達します。このエネルギー伝達は、ターゲットから個々の原子や分子を叩き出し、真空チャンバー内に放出するのに十分な強さがあります。

堆積と膜の成長

放出されたターゲット原子は、ターゲットから基板まで直進し、衝突します。衝突すると、それらは凝縮し、層を重ねて蓄積し、基板表面全体に薄く、高密度で、非常に均一な膜を形成します。

スパッタ膜の主な利点

スパッタリングの独自のメカニズムは、多くの高性能アプリケーションで好まれる方法となるいくつかの明確な利点を提供します。

原子レベルでの比類のない密着性

スパッタされた原子は運動エネルギーが高いため、単に基板上に着地するのではなく、その表面に叩き込まれます。これにより、例外的に強力で統合された結合が生まれます。結果として得られる膜は、単なる表面コーティングではなく、基板の永続的な一部となります。

優れた均一性と制御性

スパッタリング中に生成される安定したプラズマにより、成膜プロセスを非常に細かく制御できます。これにより、光学用途や電子用途で極めて重要な、表面全体にわたる厚さと密度の優れた均一性を持つ膜が得られます。

材料の多様性

スパッタリングは金属に限定されません。合金、セラミックス、その他の無機化合物を含む幅広い材料をターゲットとして使用できます。これにより、電気伝導性、耐摩耗性、光反射率などの特定の特性を持つコーティングを作成できます。

低温適用

スパッタリングプロセス自体は、基板上に顕著な熱を発生させません。これにより、走査型電子顕微鏡(SEM)での分析のために、プラスチック、ポリマー、生物学的サンプルなどの熱に敏感な材料をコーティングするのに理想的な方法となります。

トレードオフと制限の理解

単一のプロセスがすべてのシナリオに最適であるわけではありません。情報に基づいた決定を下すためには、スパッタリングに固有のトレードオフを認識する必要があります。

遅い成膜速度

一般的に、スパッタリングは熱蒸着などの他のPVD技術と比較して遅いプロセスです。膜の品質よりも膜の厚さが重要であり、速度が最優先されるアプリケーションでは、これは大きな欠点となる可能性があります。

「視線」の制約

スパッタされた原子は、ターゲットから基板へ直線的に移動します。ガス散乱が複雑な形状のコーティングに役立つことがありますが、基板の回転と操作を工夫しない限り、奥まった領域や物体の裏側には均一なコーティングが得られない場合があります。

機器の複雑さとコスト

スパッタリングシステムには、高真空チャンバー、精密なガス流量制御装置、高電圧電源が必要です。これにより、機器はより複雑になり、一般的に単純なコーティング方法よりも高価になります。

目標に合わせた適切な選択

コーティング技術の選択は、常にコンポーネントが必要とする最終的な特性によって決定されるべきです。

- 耐久性と密着性が主な焦点である場合: スパッタリングは、コーティングを原子レベルで基板に統合するため、優れた選択肢です。

- 光学機器や電子機器向けに高純度で均一な膜が主な焦点である場合: スパッタリングが提供する精密な制御は、優れた膜品質をもたらします。

- 熱に敏感な材料のコーティングが主な焦点である場合: スパッタリングは、デリケートな基板の損傷を防ぐ主要な低温プロセスです。

- 単純な金属膜の迅速かつ低コストな成膜が主な焦点である場合: 熱蒸着などのより単純な技術がニーズを満たすかどうかを評価する必要があります。

これらの基本原則を理解することで、特定のエンジニアリング上の課題に対して適切なツールを選択できるようになります。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| 主な用途 | 薄く、均一で、高い密着性を持つ膜の堆積 |

| 主な利点 | 優れた密着性と低温処理 |

| 一般的な用途 | SEMサンプルコーティング、マイクロエレクトロニクス、光学コーティング |

| 最適 | 熱に敏感な材料、高い均一性が要求される用途 |

優れた薄膜結果を達成する準備はできましたか?

スパッタリングコーティングは、電子機器、光学機器、SEMサンプル作製用の耐久性の高い高性能コーティングを作成するために不可欠です。KINTEKは、お客様固有のコーティングの課題に対応するための高品質なラボ機器と消耗品の提供を専門としています。

当社のスパッタリングソリューションがお客様の研究開発をどのように強化できるかについて、当社の専門家まで今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラミネート・加熱用真空熱プレス機

よくある質問

- 焼結プロセスはどのように機能するのか? 粉末を固体部品に変換するためのガイド

- 燃料としてのバイオマスを使用する際の3つの欠点は何ですか?エネルギー戦略における主要な課題

- 焼結の特性とは?強化された強度と性能を解き放つ

- 熱処理のリスクとは?材料の故障と運用上の危険を回避する

- シェーカー付きインキュベーターは、どのような重要な反応条件を提供しますか?キャッサバセルロース酵素加水分解の最適化

- 物理気相成長(PVD)の原理とは何ですか?真空ベースの薄膜コーティングガイド

- 焼結は金属にどのような影響を与えますか?粉末を耐久性のある複雑な部品に変える

- 熱処理プロセスの3つの段階とは何ですか?加熱、保持、冷却