簡単に言うと、スパークプラズマ焼結(SPS)は、従来の方法では製造が困難または不可能であった、高密度で高性能な材料を作成するために使用されます。その主な用途は、航空宇宙、防衛、生体医療工学などの要求の厳しい分野における、先進的な構造セラミックス、ナノ構造材料、複雑な金属合金、および新規複合材料の製造です。

スパークプラズマ焼結の真の価値は、部品を作るだけでなく、従来の遅い加熱では達成できない微細構造と材料特性を実現することにあります。その決定的な特徴は極端な速度であり、これが次世代の材料性能を解き放つ鍵となります。

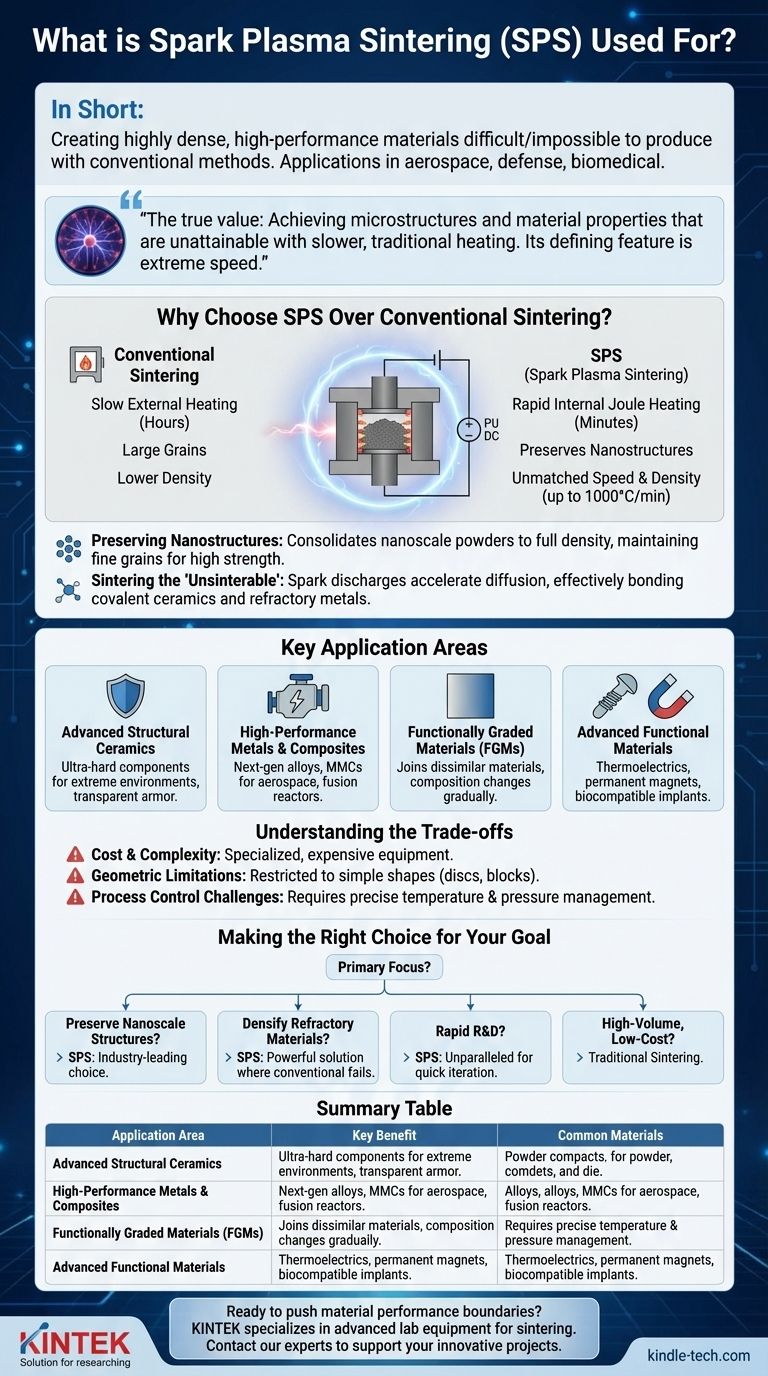

従来の焼結よりもSPSを選ぶ理由

従来の焼結は、レンガから基本的な金属部品まであらゆるものを作るために何千年もの間使用されてきましたが、SPSは現代の材料科学の課題を解決するために設計された高度な技術です。SPSは、独自の利点を提供する根本的に異なる原理で動作します。

コアメカニズム:高速パルス電流

従来の焼結では、部品を炉に入れ、外部からゆっくりと加熱するため、何時間もかかることがあります。

SPS(電界支援焼結技術(FAST)としても知られる)は、高出力のパルス直流電流(DC)を粉末とその導電性ダイ(通常はグラファイト)に直接流します。これにより、高速で均一な内部ジュール加熱が発生します。

比類のない速度と密度

直接的なエネルギー入力により、最大1000°C/分の加熱速度が可能になり、完全な焼結サイクルをわずか5〜10分で完了できます。

この驚異的な速度により、結晶粒成長などの望ましくない変化が発生する前に、材料を完全に緻密化することができます。

ナノ構造の保存

先進材料の場合、性能は微細構造によって決まります。大きな結晶粒は、強度や硬度などの機械的特性をしばしば低下させます。

SPSプロセスは非常に高速であるため、ナノスケールの粉末を完全に緻密な部品に固化させながら、元のナノサイズの結晶粒を保存するための最高の技術です。これにより、非常に高い強度と靭性を持つ材料が得られます。

「焼結不可能」な材料の焼結

共有結合性セラミックス(例:炭化ケイ素)、耐火金属(例:タングステン)、および特定の複合材料など、多くの先進材料は、従来の方法では緻密化に抵抗します。

SPSで粉末粒子間に発生するスパーク放電は、粒子表面を清浄化し、結合に必要な原子拡散を劇的に加速します。これにより、「焼結不可能」と見なされる材料に対しても非常に効果的です。

SPSの主要な応用分野

SPSの独自の機能により、材料性能が最優先される研究および少量生産、高価値部品の製造において、SPSは頼りになるプロセスとなっています。

先進構造セラミックス

SPSは、極限環境向けの超硬質で強靭なセラミック部品の製造に広く使用されています。これには、透明装甲、切削工具、防弾保護具、産業機械用の耐摩耗部品などが含まれます。

高性能金属および複合材料

このプロセスは、次世代合金および金属基複合材料(MMC)の作成に最適です。応用例としては、高温航空宇宙部品、核融合炉用耐火金属部品、軽量で高強度の金属セラミック複合材料などがあります。

傾斜機能材料(FGM)

SPSは、異種材料を最小限の望ましくない化学反応で接合できるため、FGMの作成に使用されます。これらは、組成が片側からもう一方へと徐々に変化するように設計された複合材料であり、例えば、片面が純粋なセラミックで、もう片面が純粋な金属である材料で、熱バリアとして使用されます。

先進機能材料

SPSは、微細な結晶粒構造が機能に直接影響を与える材料の開発に不可欠です。これには、廃熱回収用の高効率熱電材料、高性能永久磁石、生体適合性インプラントなどが含まれます。

トレードオフの理解

その強力さにもかかわらず、SPSはすべての焼結の普遍的な代替品ではありません。客観的にその限界を認識する必要があります。

コストと複雑さ

SPS装置は、従来の炉よりもはるかに高価で操作が複雑です。これは特殊なツールであり、安価な部品を大量生産する方法ではありません。

形状の制限

このプロセスは、剛性の高い、通常は円筒形のグラファイトダイに依存します。これにより、出力はディスクやブロックのような比較的単純な形状に制限され、最終的な部品形状を達成するためには、しばしばかなりの後処理加工が必要となります。

プロセス制御の課題

強力ではありますが、このプロセスには精密な制御が必要です。より大きなサンプルや導電性の低いサンプルでは温度勾配が発生する可能性があり、最適な結果を得るためには、材料とプロセスの相互作用を深く理解する必要があります。

目標に合った適切な選択

焼結方法の選択は、材料、性能要件、および経済的制約に完全に依存します。

- ナノスケールまたは微細な結晶粒構造の保存が主な焦点である場合:SPSは、微細構造制御を犠牲にすることなく完全な緻密化を達成するための業界をリードする選択肢です。

- 耐火材料または共有結合性セラミックスの緻密化が主な焦点である場合:SPSは、従来の加熱ではしばしば失敗する強力なソリューションを提供します。

- 新しい材料の迅速な研究開発が主な焦点である場合:SPSサイクルの速度は、迅速な反復と材料発見のための比類のないツールとなります。

- 大量生産、低コスト製造が主な焦点である場合:従来のプレス・焼結粉末冶金または金属射出成形の方がはるかに経済的です。

最終的に、スパークプラズマ焼結は、材料性能の既知の限界を押し広げるための精密機器です。

要約表:

| 応用分野 | 主な利点 | 一般的な材料 |

|---|---|---|

| 先進構造セラミックス | 超高硬度&靭性 | 炭化ケイ素、透明装甲 |

| ナノ構造材料 | ナノサイズの結晶粒を保存 | ナノスケール粉末、高強度合金 |

| 傾斜機能材料(FGM) | 異種材料を接合 | 金属セラミック複合材料、熱バリア |

| 耐火性&「焼結不可能」な材料 | 焼結困難な材料の緻密化を可能にする | タングステン、共有結合性セラミックス |

あなたの研究室で材料性能の限界を押し広げる準備はできていますか?KINTEKは、焼結および材料合成ソリューションを含む、高度な実験装置と消耗品を専門としています。当社の専門知識は、航空宇宙、防衛、生体医療工学における最先端の研究に必要な高密度、ナノ構造材料の実現を支援します。今すぐ専門家にお問い合わせください。お客様の特定のニーズに合わせた信頼性の高い高性能機器で、革新的なプロジェクトをどのようにサポートできるかご相談ください。

ビジュアルガイド