スパークプラズマ焼結(SPS)は、高電流のパルス直流(DC)電流と一軸圧力を組み合わせて、粉末を緻密な固体に変える高度な粉末固化技術です。電界支援焼結技術(FAST)としても知られ、従来の方式よりも驚異的な速さで、かつ著しく低い温度でこれを実現し、高度な材料の製造方法を根本的に変えています。

重要な洞察は、SPSが単なる加熱ではないということです。電流を使用して、強烈で均一な熱を同時に発生させ、粒子表面を清浄化するプラズマ効果を生み出し、材料の結合を劇的に速く、より効果的にします。

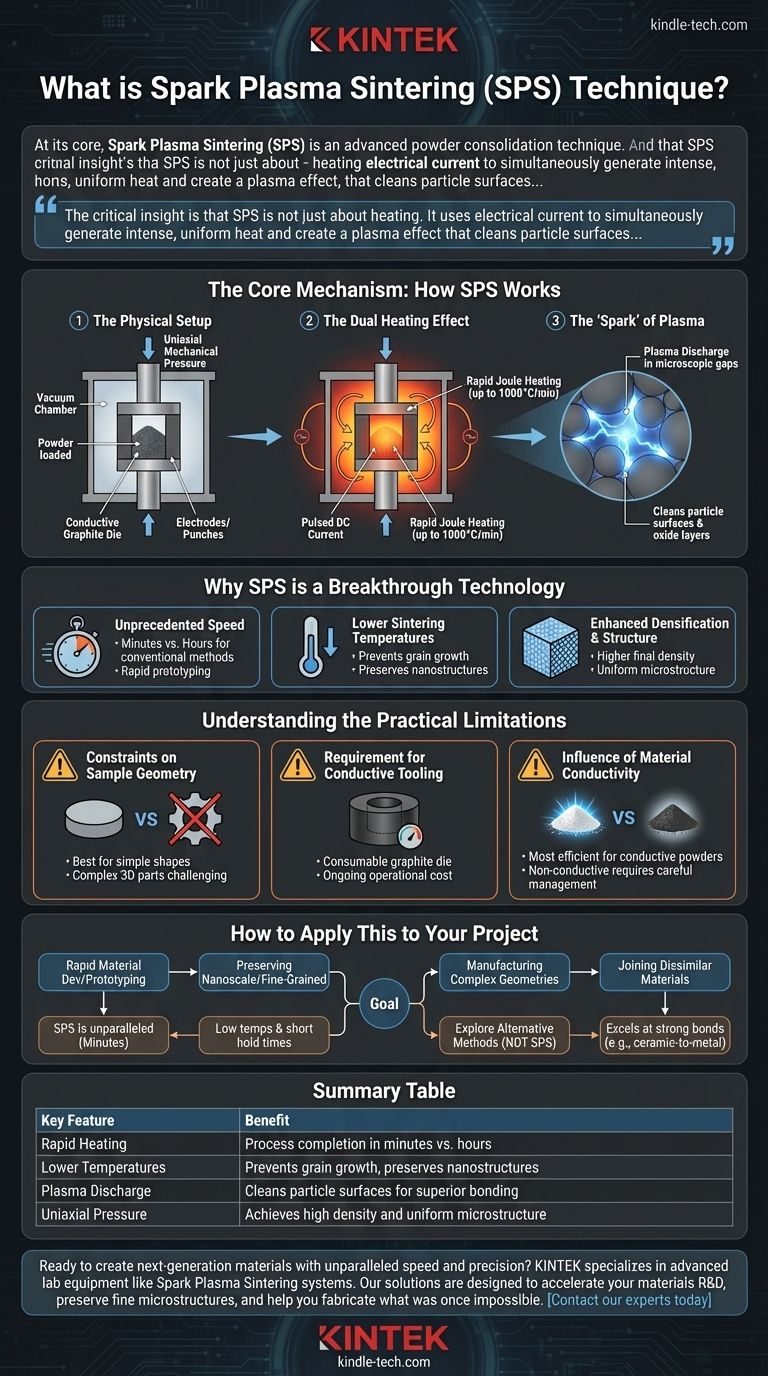

中核となるメカニズム:SPSの仕組み

SPSの力を理解するには、単純な加熱を超えて、圧力、電気、熱エネルギーの統合されたシステムとして捉える必要があります。

物理的なセットアップ

プロセスは、粉末サンプルを導電性のダイ(通常はグラファイト製)に装填することから始まります。このダイアセンブリは、真空チャンバー内の2つの電極の間に配置されます。油圧システムは、電極を介して粉末に一軸機械的圧力を加え、電極はパンチとしても機能します。

二重加熱効果

外部から放射によって加熱する従来の炉とは異なり、SPSはパルスDC電流を導電性のグラファイトダイに直接流し、材料が導電性であれば粉末自体にも流します。これにより、外部(ダイ)と内部(粉末)の両方から急速なジュール熱が発生し、非常に速く均一な温度上昇(しばしば毎分1000℃まで)が実現します。

プラズマの「火花」

パルス電流は、個々の粉末粒子間に独特の現象を生成します。強い電界は、粒子間の微細な隙間でプラズマ放電を引き起こすことがあります。この瞬間的なプラズマの火花は、結合を通常阻害する表面の汚染物質や酸化層を除去するのに十分なエネルギーを持ち、粒子が押し固められる直前に効果的に「洗浄」します。

SPSが画期的な技術である理由

SPSの独自のメカニズムは、高度な材料科学および工学にとって不可欠な、いくつかの主要な利点を提供します。

比類のない速度

急速な加熱と効率的な粒子結合を組み合わせることで、焼結プロセス全体を数分で完了できます。これは、従来の炉焼結で必要とされる数時間と比較して非常に短く、迅速なプロトタイピングと材料研究の加速を可能にします。

低い焼結温度

プラズマ効果が結合を非常に効果的に促進するため、従来の方式よりも数百度低い温度で緻密化を実現できます。これは、望ましくない粒成長を防ぎ、多くの高度な材料に優れた強度と性能を与える微細粒またはナノ構造特性を保持するために重要です。

強化された緻密化と構造

圧力、急速加熱、および清浄な粒子表面の組み合わせにより、より高い最終密度とより均一な微細構造を持つ材料が得られます。この技術は、難焼結性の材料、例えば耐火金属や高度なセラミックスの固化に特に効果的です。

実用的な限界の理解

SPSは強力ですが、万能な解決策ではありません。その独自のプロセスは、理解することが不可欠な特定のトレードオフをもたらします。

サンプル形状の制約

硬質なダイと一軸圧力を使用するため、SPSはディスク、円柱、長方形の棒などの単純な形状の製造に最適です。この方法で複雑な三次元部品を作成することは非常に困難です。

導電性工具の要件

プロセス全体は、グラファイトダイとパンチが電気的に導電性であることに依存しています。これらのコンポーネントは消耗品であり、時間の経過とともに劣化するため、継続的な運用コストが発生します。

材料導電性の影響

粉末自体が電気的に導電性である場合、直接内部加熱の恩恵を受けるため、プロセスは最も効率的です。多くのセラミックスのような非導電性粉末も(グラファイトダイから伝達される熱のみに依存して)焼結を成功させることができますが、加熱ダイナミクスは異なり、慎重に管理する必要があります。

これをあなたのプロジェクトに適用する方法

SPSは専門的なツールです。その選択は、あなたの最終目標に完全に依存します。

- 迅速な材料開発またはプロトタイピングが主な焦点である場合: SPSは比類のないツールであり、新しい粉末から緻密なサンプルを数分で製造できます。

- ナノスケールまたは微細粒の微細構造を保持することが主な焦点である場合: SPSの低い焼結温度と短い保持時間は、高性能材料を作成するための最大の強みです。

- 複雑な形状の材料製造が主な焦点である場合: SPSはこのタスクには不向きであるため、金属射出成形や積層造形などの代替方法を検討する必要があります。

- 異種材料の接合が主な焦点である場合: SPSは、セラミックスと金属など、異なる材料クラス間の強力な結合を最小限の熱損傷で作成することに優れています。

最終的に、スパークプラズマ焼結は、エンジニアや科学者が以前は効率的に製造できなかった次世代材料を作成する力を与えます。

要約表:

| 主要な特徴 | 利点 |

|---|---|

| 急速加熱 | プロセス完了が数分 vs. 数時間 |

| 低温 | 粒成長を防ぎ、ナノ構造を保持 |

| プラズマ放電 | 粒子表面を清浄化し、優れた結合を実現 |

| 一軸圧力 | 高密度で均一な微細構造を実現 |

比類のない速度と精度で次世代材料を創造する準備はできていますか? KINTEKは、スパークプラズマ焼結システムのような高度な実験装置を専門としています。当社のソリューションは、材料の研究開発を加速し、微細構造を保持し、かつては不可能だったものを製造できるよう設計されています。今すぐ当社の専門家にお問い合わせください。お客様のラボのイノベーションをどのように支援できるかについてご相談ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 三次元電磁ふるい分け装置

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- RF PECVDシステム RFプラズマエッチング装置