金属の鋳造および熱処理において、焼入れ(クエンチング)とは、加熱された金属加工品を急速に冷却するプロセスです。これは単に金属を冷やすことではなく、材料内に特定の結晶構造を意図的に「閉じ込める」ように設計された制御されたプロセスです。この閉じ込められた構造が、部品の最終的な機械的特性、特に硬度と強度を決定します。

焼入れの主な目的は、金属を非常に速く冷却し、その内部の原子構造が軟らかく安定した低温の状態に戻る時間を与えないようにすることです。この制御された介入により、高温で高強度の構造がその場に固定され、材料の性能が根本的に変化します。

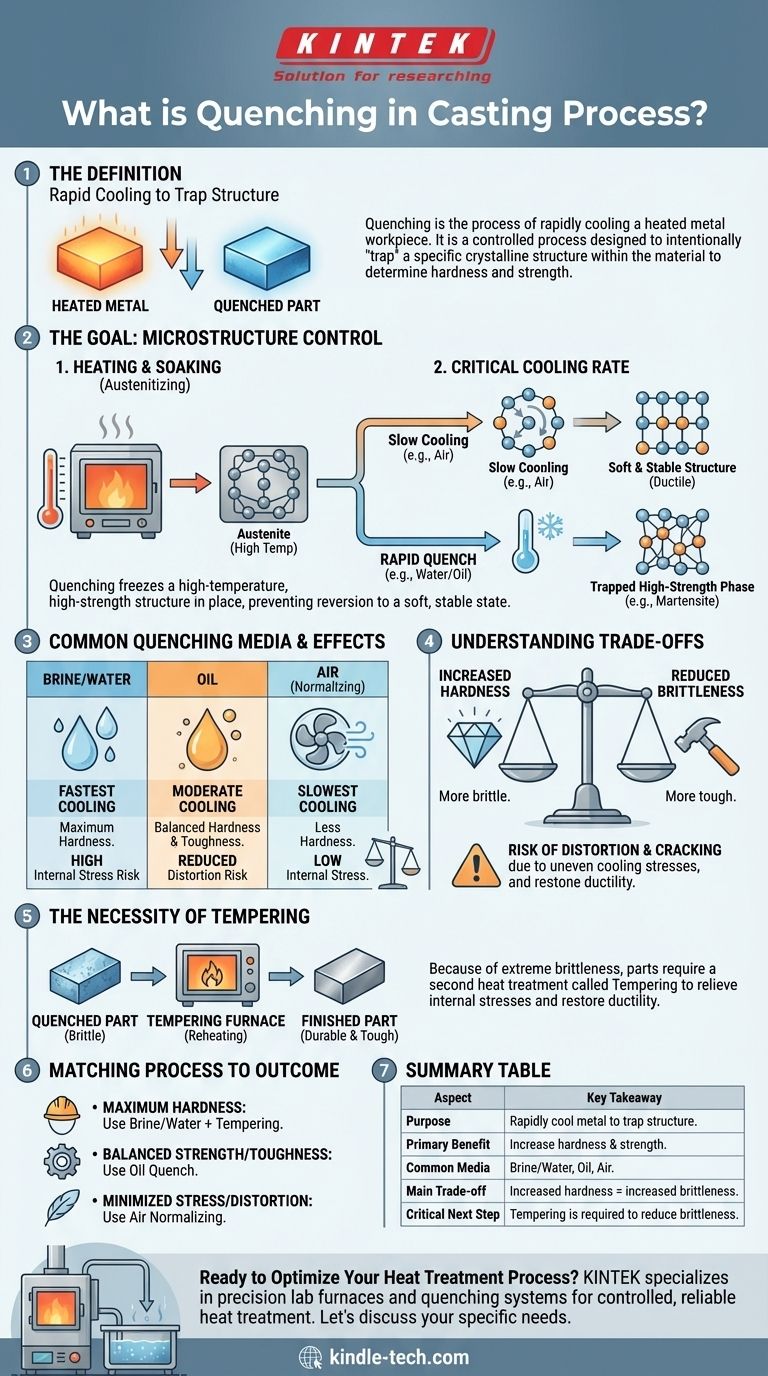

目的:微細構造の制御

焼入れは、より広範な熱処理サイクルにおける重要なステップです。その成功は、それ以前に何が起こったか、そして冷却自体がどのように実行されるかに完全に依存します。

加熱と保持:舞台設定

冷却が発生する前に、金属はまず特定の温度(多くの場合、融点未満)に加熱され、その温度に保持される必要があります。鋼の場合、これはオーステナイト化として知られています。

この加熱と保持のフェーズにより、金属の結晶構造が均一な高温状態に変化し、炭素などの元素が完全に溶解します。これにより、焼入れが効果的であるための必要な初期条件が整います。

臨界冷却速度

金属が冷却される速度は、焼入れにおいて最も重要な変数です。

金属がゆっくり冷却されると、原子は軟らかく、整然とした安定した結晶構造に再配列するための十分な時間を持ちます。その結果、延性はあるものの強度の低い材料になります。

高強度相のトラップ

焼入れは熱衝撃を与え、部品を非常に速く冷却するため、原子は通常の再配列を完了することができません。

代わりに、それらはマルテンサイト(鋼の場合など)のような、非常に応力がかかり歪んだ構成に閉じ込められます。この新しい構造は極めて硬く強いですが、非常に脆くもあります。

一般的な焼入れ媒体とその効果

焼入れ媒体の選択は、冷却速度、ひいては部品の最終特性を直接的に制御します。

ブライン(塩水)と水

ブライン(塩水)と純水は、最も速い冷却速度を提供します。これらは最大の硬度が主要な目的である場合に使用されます。しかし、この極端な速度は巨大な内部応力を発生させます。

油

油は水よりも材料をゆっくりと冷却します。この遅い熱抽出は、歪みや亀裂のリスクを低減しつつ、かなりの硬度を達成できるため、強度と靭性のバランスを提供します。

空気

部品に空気を強制的に当てるのは、はるかに遅い焼入れ形態であり、しばしば焼ならし(ノーマライジング)と呼ばれます。液体焼入れと比較して硬度は低くなりますが、内部応力もはるかに少なく発生します。

トレードオフの理解

焼入れは強力なプロセスですが、一連の重要な妥協によって定義されます。それらを無視すると、部品の失敗につながります。

硬度 vs. 脆性

中心的なトレードオフは、硬度が増すにつれて脆性も増すということです。完全に焼入れされた焼き戻しされていない鋼部品は、ガラスを傷つけるほど硬いかもしれませんが、落とすと粉々になる可能性もあります。

歪みと亀裂のリスク

焼入れ中の急速で不均一な冷却は、部品内に巨大な内部応力を発生させます。これらの応力が材料の強度を超えると、部品は反り、寸法が変化するか、亀裂が発生します。

焼き戻しの必要性

焼入れによって誘発される極端な脆性のため、部品が焼入れ直後の状態で使用されることはほとんどありません。焼き戻し(テンパリング)と呼ばれる2番目の熱処理プロセスが必要です。

焼き戻しは、焼入れされた部品をより低い温度に再加熱し、内部応力を解放し、ある程度の延性を回復させることを含みます。このプロセスは硬度をわずかに低下させますが、材料の靭性を劇的に向上させ、耐久性があり実用的なものにします。

望ましい結果にプロセスを合わせる

正しい焼入れ戦略は、コンポーネントの最終的な用途によって完全に決定されます。

- 最大の硬度が主な焦点である場合: ブラインや水などの媒体を使用した非常に速い焼入れが必要になりますが、極端な脆性を低減するための後続の焼き戻しを計画する必要があります。

- 強度と靭性のバランスが主な焦点である場合: 油焼入れは最適な選択となることが多く、水よりも亀裂のリスクがはるかに低い状態で大幅な硬化を提供します。

- 内部応力と歪みの最小化が主な焦点である場合: 空気中での焼ならしのような遅い冷却プロセスが好ましいですが、液体焼入れほどの高い硬度は達成できません。

結局のところ、焼入れは、金属を単なる加熱された形状から、精密に設計された性能特性を持つコンポーネントへと変える重要なステップです。

要約表:

| 側面 | 主なポイント |

|---|---|

| 目的 | 高強度の結晶構造(例:マルテンサイト)を閉じ込めるために金属を急速に冷却する。 |

| 主な利点 | 金属部品の硬度と強度を大幅に向上させる。 |

| 一般的な媒体 | ブライン/水(最速)、油(バランス)、空気(最遅)。 |

| 主なトレードオフ | 硬度が増すと、脆性が増し、亀裂のリスクも増大する。 |

| 重要な次のステップ | 脆性を低減し靭性を向上させるために、焼入れ後に焼き戻しが必要。 |

熱処理プロセスの最適化の準備はできましたか?

焼入れは、最大の硬度を達成することと材料の応力を管理することとの間の繊細なバランスです。一貫した高品質の結果を得るためには、適切な装置が不可欠です。

KINTEKでは、制御された信頼性の高い熱処理のために設計された精密なラボ用炉と焼入れシステムを専門としています。鋼、合金、その他の金属を扱う場合でも、当社のソリューションは、お客様のアプリケーションが要求する正確な機械的特性を実現し、歪みを最小限に抑え、性能を最大化するのに役立ちます。

お客様固有のニーズについて話し合いましょう。今すぐ専門家にお問い合わせいただき、お客様の研究所に最適な焼入れソリューションを見つけてください。

ビジュアルガイド

関連製品

- 真空熱処理焼結ろう付け炉

- セラミックファイバーライニング付き真空熱処理炉

- 2200℃ タングステン真空熱処理・焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

よくある質問

- ろう付け(ブレージング)の技術とは何ですか?精密さと強度で金属接合を極める

- 真空注型を行うには?完璧な試作品と少量生産部品のためのステップバイステップガイド

- アーク炉に使用される材料とは?スクラップ、電極、耐火物のガイド

- アルミニウムの鋳造に適した温度は何度ですか?適切な注湯温度で完璧な鋳造を実現する方法

- 真空加熱とは?高温処理における純度と精度を実現

- 計測機器における真空システムの動作圧力値はどのくらいですか?あなたの研究室に最適な範囲を見つけましょう

- 高温アニーリング炉は、高エントロピー合金やステンレス鋼の均質化をどのように促進しますか?

- フレキシブルメンブレンを備えた真空炉を使用する利点は何ですか?高精度チタン接合の解説