本質的に、 物理気相成長(PVD)は、固体材料を気化させ、それを原子レベルでターゲットとなる物体上に堆積させる真空ベースのコーティングプロセスです。これにより、部品の耐久性、耐摩耗性、外観を向上させる、極めて薄く、硬く、強固に結合した膜が形成されます。従来の塗装やめっきとは異なり、コーティングは表面そのものと一体化します。

重要な点は、PVDは単なる表面層ではなく、表面工学技術であるということです。真空中で原子レベルで材料を堆積させることにより、製品の物理的特性を根本的にアップグレードし、従来の工法では達成できない優れた性能と長寿命を提供します。

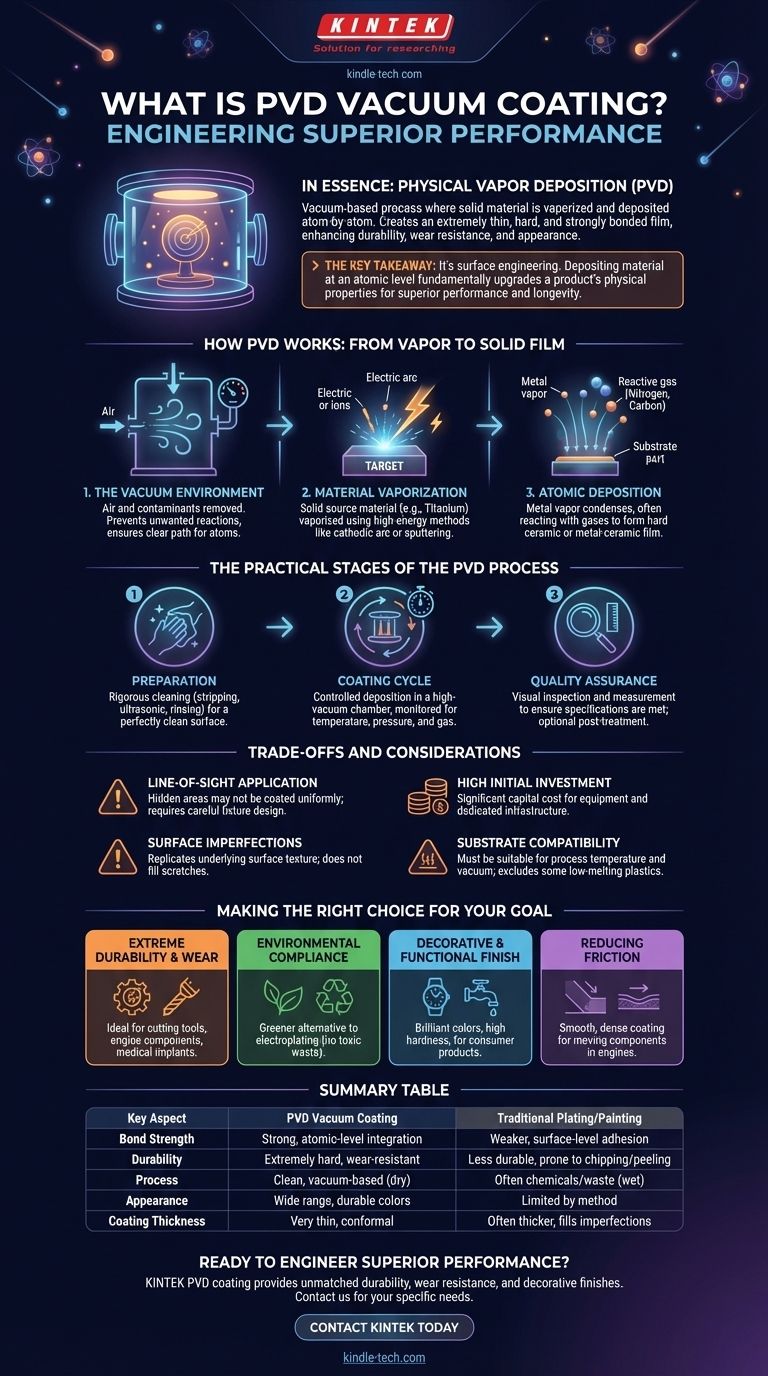

PVDの仕組み:蒸気から固体膜へ

PVDの利点を理解するには、まずその中心的なメカニズムを理解する必要があります。プロセス全体は、結果にとって極めて重要な制御された環境である高真空チャンバー内で行われます。

真空環境

プロセスは、ほぼすべての空気やその他のガス状汚染物質を除去するために真空を作り出すことから始まります。これは、気化したコーティング材料との望ましくない反応を防ぎ、原子が基材へ到達する明確な経路を確保するために不可欠です。

材料の気化

「ターゲット」として知られる固体源材料(チタン、ジルコニウム、クロムなどの純粋な金属であることが多い)が気化されます。これは通常、アーク放電がターゲットに当たりターゲットを蒸発させるカソードアーク蒸着や、ターゲットがイオンに衝突されるスパッタリングなどの高エネルギー手法によって達成されます。

原子の堆積

生じた金属蒸気は真空チャンバーを通過し、コーティングされる部品上に凝縮します。多くの場合、窒素や炭素ベースのガスなどの反応性ガスが導入されます。気化した金属原子は堆積する際にこのガスと反応し、表面に極めて硬く耐久性のあるセラミックまたは金属セラミック膜を形成します。

PVDプロセスの実際的な段階

完璧なPVDコーティングを実現するには、すべての段階で精度が要求される多段階の産業プロセスが必要です。

準備が最優先事項

部品は真空チャンバーに入る前に、厳格な洗浄と前処理を受けます。これには、古いコーティングの剥離、超音波洗浄、および油分、ほこり、酸化物を除去するためのリンスが含まれる場合があります。適切な密着のためには、完全にきれいな表面が不可欠です。

コーティングサイクル

部品は均一な露出を確実にするために治具にしっかりと固定されます。チャンバー内に入ると、PVDサイクルが始まり、一定期間にわたって薄膜が堆積されます。この段階は、温度、圧力、ガス組成が厳密に制御されます。

品質保証と仕上げ

コーティング後、部品は品質管理を受けます。これには目視検査や、仕様を満たしていることを確認するための膜厚測定が含まれます。用途によっては、特定の仕上げを実現するために最終的な後処理を受ける部品もあります。

トレードオフと考慮事項の理解

PVDは強力ですが、万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

直進性(Line-of-Sight)の適用

堆積プロセスは本質的に「直進性」です。隠れた領域や複雑な内部形状の奥深くにある領域は、均一なコーティングを受けられない可能性があります。これは、部品設計および治具固定の段階で考慮する必要があります。

高い初期投資

PVD装置—真空チャンバー、電源、制御システムなど—は多額の設備投資となります。これはワークショップでのプロセスではなく、専用のインフラストラクチャを必要とする産業プロセスです。

表面の欠陥が再現される

PVDは極めて薄いコンフォーマル(形状に追従する)膜を形成します。傷、工具痕、その他の表面の欠陥を隠したり埋めたりすることはありません。それどころか、下地の表面の質感を正確に再現するため、基材の品質が重要になります。

基材との適合性

PVDはほぼすべての無機材料で機能しますが、プロセス温度は、熱処理よりも低いとはいえ、基材に適したものでなければなりません。特定の低融点プラスチックや焼き戻しされた材料は適合しない場合があります。

目標に合わせた適切な選択をする

PVDは、特定の性能目標を達成するために使用される戦略的な選択です。意思決定の指針としてこれらの点を活用してください。

- 主な焦点が極度の耐久性と耐摩耗性にある場合: PVDは、切削工具、エンジン部品、または医療用インプラントの機能寿命を延ばすための優れた選択肢です。

- 主な焦点が環境規制の順守にある場合: PVDは、有害廃棄物を生成しないため、硬質クロムなどの従来の電気めっき方法に代わる高性能で環境に優しい代替手段です。

- 主な焦点が装飾的でありながら機能的な仕上げにある場合: PVDは、塗料では達成できない硬度を持つ幅広い鮮やかな色を提供し、時計、蛇口、銃器などの消費者製品に最適です。

- 主な焦点が摩擦の低減にある場合: PVDコーティングの滑らかで緻密な性質は低摩擦面を作り出し、エンジンや機械の可動部品に理想的です。

最終的に、PVDを理解することで、単なる表面処理を超えて、原子レベルから優れた製品性能を設計することが可能になります。

要約表:

| 主要な側面 | PVD真空コーティング | 従来のめっき/塗装 |

|---|---|---|

| 密着強度 | 強力な原子レベルの統合 | 弱い表面レベルの接着 |

| 耐久性 | 極めて硬く、耐摩耗性がある | 耐久性が低く、欠けや剥がれやすい |

| プロセス | クリーンな真空ベース(乾式プロセス) | 化学薬品/廃棄物を伴うことが多い(湿式プロセス) |

| 外観 | 幅広い耐久性のある装飾的な色 | 方法に限定され、仕上げの耐久性が低い |

| コーティング厚さ | 非常に薄いコンフォーマル膜 | しばしば厚く、欠陥を埋めたり隠したりできる |

製品に優れた性能を設計する準備はできましたか?

KINTEKのPVDコーティングは、コンポーネントを変革し、比類のない耐久性、耐摩耗性、鮮やかな装飾仕上げを提供します。ラボおよび産業用機器における当社の専門知識により、切削工具、医療機器、消費財など、お客様の特定のニーズに合った適切なコーティングソリューションを確実に提供します。

KINTEKに今すぐお問い合わせいただき、当社のPVD真空コーティングサービスがお客様の製品の寿命と性能をどのように向上させることができるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器