物理気相成長(PVD)の核となるのは、物体上に超薄膜の高性能コーティングを生成するための真空ベースのプロセスです。この技術は、固体原料を高真空チャンバー内で蒸気に変換し、その蒸気がコーティングされる部品の表面に原子レベルで凝縮させることによって機能します。これにより、部品の物理的特性を向上させる、薄く、密着し、極めて耐久性のある層が形成されます。

PVDは湿式塗装やめっきプロセスではありません。これは真空中で起こる乾式の物理的変換です。化学反応なしに材料をターゲットから基材へ移動させ、硬度、耐摩耗性、外観などの物体の表面特性を根本的に向上させます。

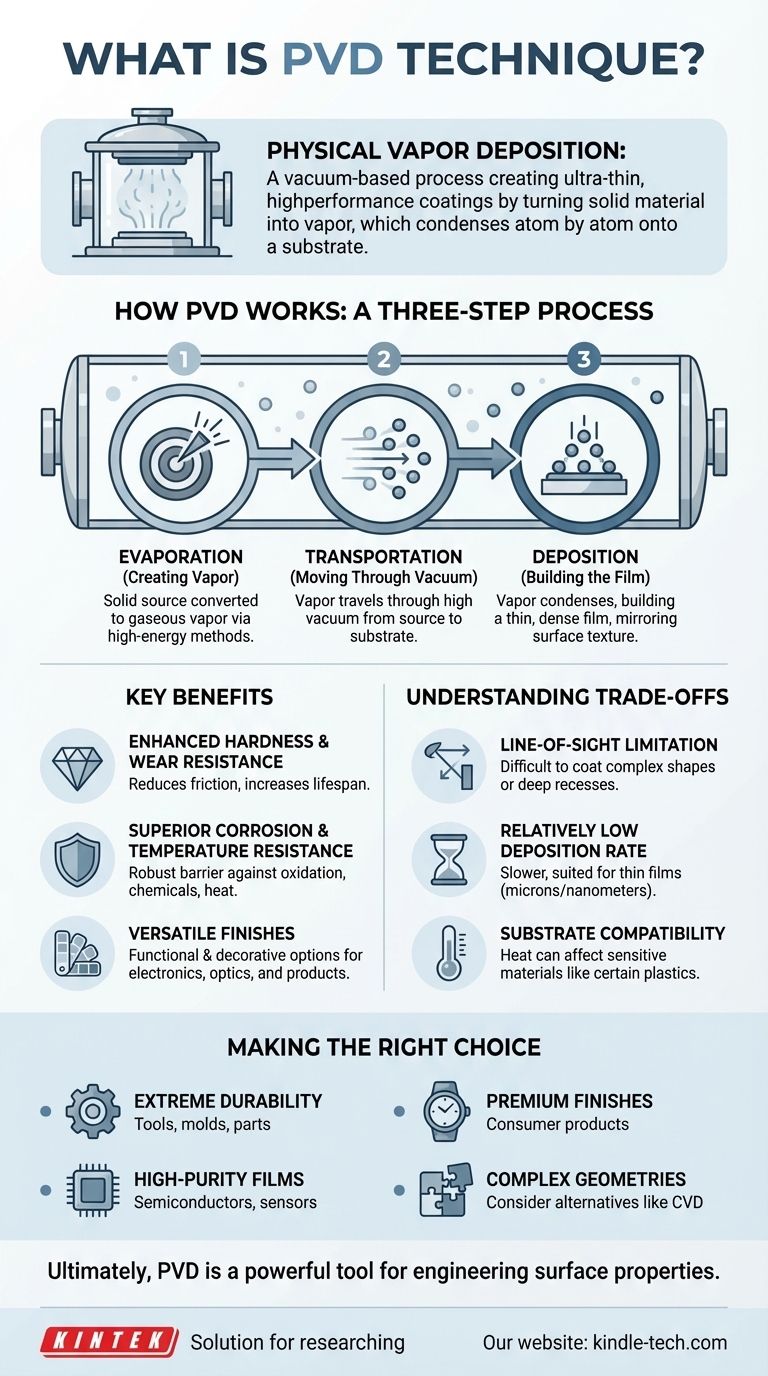

PVDの動作原理:3段階プロセス

PVDプロセス全体は、純度を確保し、空気との不要な反応を防ぐために、非常に高い真空(非常に低い圧力)下で行われます。これは3つの基本的な段階に分けることができます。

ステップ1:蒸発(蒸気の生成)

まず、固体で純粋な原料、しばしば「ターゲット」と呼ばれるものが気体の蒸気に変換されます。これは、高温蒸発や、スパッタリングとして知られるプロセスでターゲットを高エネルギーイオンで衝突させることによって達成されます。

ステップ2:輸送(真空中の移動)

気化した原子または分子は、真空チャンバー内を原料から基材(コーティングされる物体)に向かって移動します。真空環境は、蒸気が汚染物質のない明確な経路を移動するために不可欠です。

ステップ3:成膜(膜の形成)

気化した材料が基材に到達すると、固体状態に再凝縮します。この凝縮は制御された原子レベルの様式で蓄積し、基材表面に薄く、高密度で、密着性の高い膜を形成します。これが物理プロセスであるため、結果として得られるコーティングは元の表面の質感を反映し、研磨を必要とせずに美しい仕上がりを生み出すことがよくあります。

PVDコーティングの主な利点

原子結合プロセスにより、PVDコーティングは従来の多くのコーティング方法よりも優れた独自の特性を持ちます。

硬度と耐摩耗性の向上

PVDコーティングは非常に硬く、高密度です。これにより、可動部品の摩擦を低減し、切削工具や金型などの寿命を劇的に延ばすのに理想的です。

優れた耐食性と耐熱性

成膜された層は、環境に対する堅牢なバリアとして機能します。これにより、酸化(錆)、化学的攻撃、および高温による劣化から優れた保護を提供し、航空宇宙および自動車用途で重要となります。

多用途な機能的および装飾的仕上げ

PVDは、金属、非金属、化合物を含む幅広い材料を堆積させることができます。これにより、半導体やソーラーパネルにおける電子または光学機能、ならびに耐久性があり魅力的な装飾仕上げなど、特定の機能を持つコーティングを作成できます。

トレードオフの理解

PVDは強力ですが、あらゆる用途の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

直線的な視界の制限

PVDは「直線的な視界(Line-of-Sight)」プロセスです。気化した材料は直線的に移動するため、蒸気源に直接さらされていない深い凹部や内部チャネルを持つ複雑な形状を均一にコーティングすることは困難な場合があります。

比較的低い成膜速度

原子レベルで膜を構築することは正確ですが、電気めっきなどの他のバルクコーティング方法よりも遅くなることがあります。したがって、PVDは通常ミクロンまたはナノメートル単位で測定される非常に薄い膜の作成に最適です。

基材の適合性

PVDは融点と比較して低温プロセスと見なされますが、チャンバーは依然として数百度に達することがあります。これにより、慎重なプロセス管理なしには特定のプラスチックなどの熱に敏感な材料のコーティングには適さない場合があります。

目標に合わせた適切な選択

PVDは高度に専門化された技術です。それを使用するかどうかの決定は、あなたの主な目的に基づいている必要があります。

- 主な焦点が極度の耐久性と耐摩耗性である場合:PVDは、切削工具、エンジン部品、または産業用金型の表面を硬化させるための優れた選択肢です。

- 主な焦点が高純度の電子または光学膜である場合:PVDの高真空でクリーンな性質は、半導体、センサー、特殊ガラスコーティングの製造に理想的です。

- 主な焦点がプレミアムで長持ちする装飾仕上げである場合:PVDは、消費財の耐久性のある色と金属光沢を実現するために、従来のめっきよりも優れた、環境的にクリーンな代替手段を提供します。

- 主な焦点が複雑な内部形状のコーティングである場合:ガスを使用して非直線的な視界の表面を浸透・コーティングできる化学気相成長(CVD)などの代替方法を調査する必要があるかもしれません。

結局のところ、PVDは、材料の表面に本来持っていない特性を与えるために表面を工学的に設計するための強力なツールです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスの種類 | 真空ベースの乾式物理プロセス(化学めっきではない) |

| 主要なステップ | 蒸発、輸送、成膜 |

| 主な利点 | 極度の硬度、優れた耐摩耗性・耐食性、多用途な仕上げ |

| 一般的な用途 | 切削工具、産業用金型、半導体、装飾仕上げ |

| 主な制限 | 直線的な視界のコーティング(複雑な内部形状には困難) |

高性能PVDコーティングで製品を強化する準備はできましたか?

KINTEKは、表面工学のための高度な実験装置と消耗品を専門としています。耐久性のある工具、高純度の電子部品、またはプレミアムな装飾仕上げを開発しているかどうかにかかわらず、当社の専門知識とソリューションは、優れた結果を達成するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、PVD技術がお客様固有のコーティングの課題をどのように解決し、研究室や生産ラインに価値を加えることができるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート