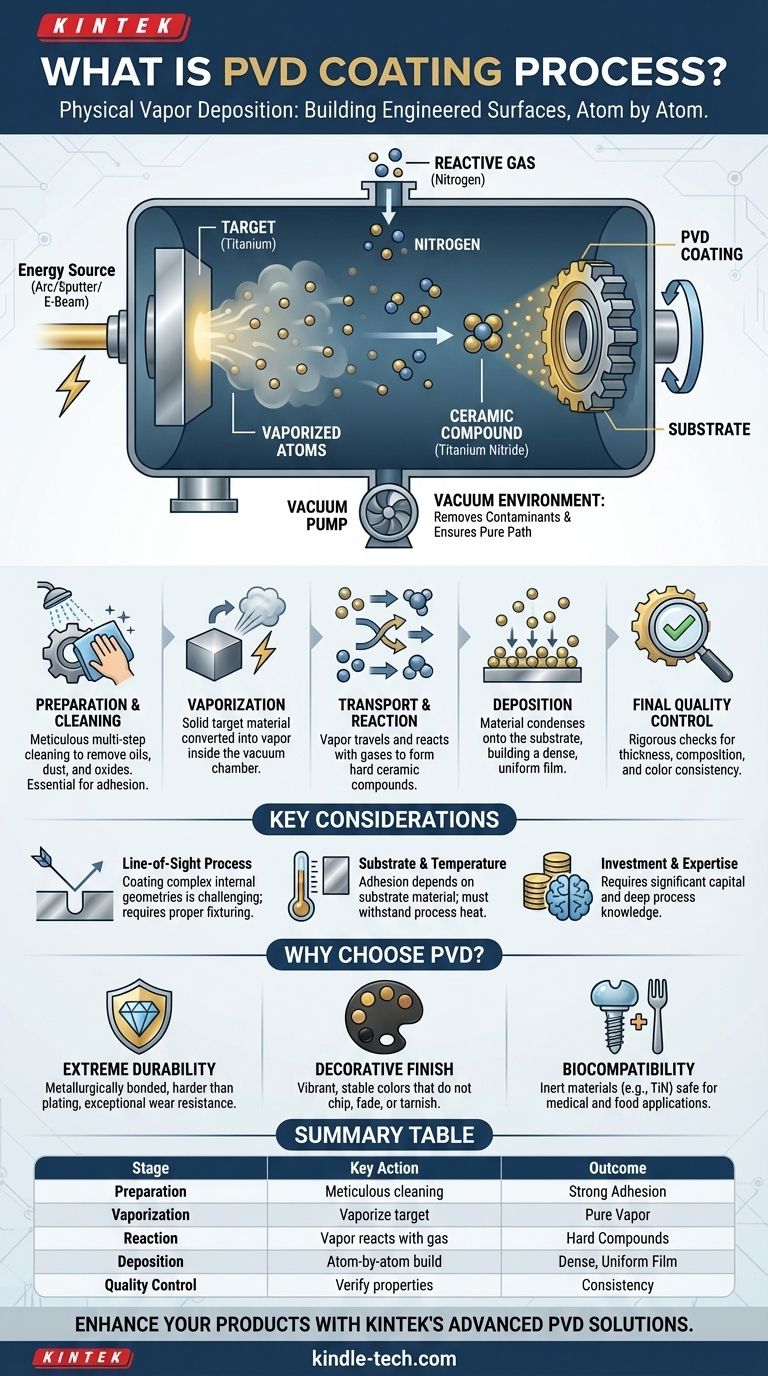

その核心において、物理気相成長(PVD)は、原子レベルで材料を転写する真空コーティングプロセスです。チタンやジルコニウムなどの固体源材料が真空チャンバー内で気化され、部品や製品の表面に薄く、非常に耐久性のある膜として堆積されます。この原子ごとの堆積により、基材と冶金的に結合したコーティングが生成され、並外れた耐摩耗性、耐腐食性、硬度が得られます。

重要な洞察は、PVDが単に塗料の層を塗布したり、金属めっきを施したりするものではないということです。これは、高度に制御された真空環境内で、基材上に新しい設計された表面を原子一つずつ直接構築するハイテク製造プロセスなのです。

基礎:なぜ真空が不可欠なのか

P-V-Dプロセス全体、つまり物理気相成長は、真空の「V」に依存しています。なぜこの環境が不可欠なのかを理解することが、最終的なコーティングの品質を理解する鍵となります。

汚染物質の除去

真空の主な目的は、酸素、窒素、水蒸気など、チャンバー内の他のすべての原子や分子を除去することです。これらの粒子が存在すると、気化したコーティング原子と衝突し、望ましくない反応を引き起こし、基材とのクリーンで強力な結合を妨げます。

純粋なコーティング経路の確保

真空は、気化した材料がその供給源(ターゲット)からコーティングされる製品(基材)へと移動するための、遮るもののない「見通し線」の経路を作り出します。これにより、堆積が制御され、結果として得られる膜が緻密で均一になります。

PVDプロセスの分解:段階的な分析

正確なパラメータは用途によって異なりますが、プロセスは一貫した論理的な順序で進行します。それは、綿密な準備から原子堆積、そして最終的な品質保証へと移ります。

ステップ1:綿密な準備と洗浄

プロセスは、部品が真空チャンバーに入るずっと前から始まります。基材は完璧に清潔でなければなりません。表面に油、ほこり、または酸化物があると、コーティングが適切に密着するのを妨げます。この段階では、多くの場合、多段階の超音波洗浄、化学浴、乾燥が含まれます。既存のコーティングがある部品の場合、まず剥離プロセスが必要になることがあります。

ステップ2:気化(アブレーション)

密閉された真空チャンバー内に入ると、「ターゲット」として知られる固体源材料が気体に変換されます。これが「物理気相」の部分です。

これには一般的な方法がいくつかあります。

- アーク放電:ターゲットに高電流のアークを印加し、材料を蒸発させる局所的なホットスポットを生成します。

- スパッタリング:ターゲットはプラズマからの高エネルギーイオン(通常はアルゴン)で衝撃され、その表面から原子を物理的に叩き出します。

- 電子ビーム:強力な電子ビームが坩堝内のターゲットに集束され、沸点まで加熱します。

ステップ3:輸送と反応

気化した金属原子は、真空を通って基材に向かって移動します。この段階で、反応性ガス(窒素、炭素、酸素など)がチャンバー内に精密に導入されることがよくあります。

これらのガスは金属蒸気と反応して新しいセラミック化合物を形成します。例えば、チタン蒸気が窒素ガスと反応すると、非常に硬い金色のセラミックである窒化チタン(TiN)が形成されます。この反応ステップが、コーティングの最終的な色、硬度、化学的特性を決定します。

ステップ4:堆積

気化した材料(多くの場合、金属-ガス化合物)は、基材のより冷たい表面に凝縮します。この堆積は原子一つずつ行われ、薄く、緻密で、高度に構造化された膜を構築します。部品は、すべての表面にコーティングが均一に適用されるように、治具上で回転されることがよくあります。

ステップ5:最終品質管理

30分から数時間かかるプロセスが終了した後、部品は冷却され、取り出されます。一貫性と仕様への準拠を確保するために、厳格な品質管理チェックが実施されます。これには通常、X線蛍光(XRF)装置を使用してコーティングの元素組成と厚さを検証し、分光光度計を使用して正確な色を測定することが含まれます。

トレードオフと考慮事項の理解

PVDは強力な技術ですが、その運用上の現実を理解することが重要です。

それは見通し線プロセスである

気化した原子は直線的に移動するため、複雑な内部形状や深く狭い穴にコーティングを施すのは困難な場合があります。複雑な形状に均一な被覆を達成するには、適切な治具と部品の回転が不可欠です。

基材と温度が重要

PVDコーティングの密着性と性能は、それが適用される基材材料に大きく依存します。このプロセスは熱も発生するため、基材は変形したり特性を失ったりすることなく、チャンバー内の温度に耐えられる必要があります。

投資と専門知識

PVDコーティングには、真空チャンバー、電源、品質管理装置への多大な設備投資が必要です。これは単純なプロセスではなく、温度、圧力、ガス混合物、電力レベルなどの変数を正しく管理するための深いプロセス専門知識に依存しています。

目標に合った適切な選択をする

PVDプロセスを理解することで、望ましい結果を得るために効果的に指定することができます。

- 極度の耐久性が主な焦点である場合:PVDが従来のめっきや塗装よりもはるかに硬く、耐摩耗性に優れた冶金的に結合したセラミック層を生成するという事実を活用してください。

- 装飾的な仕上がりが主な焦点である場合:欠けたり、色あせたり、変色したりしない、安定した鮮やかな色(金、黒、ブロンズなど)の幅広い範囲を達成するために、正しい反応性ガスを指定してください。

- 生体適合性または耐薬品性が主な焦点である場合:医療用インプラントや食品グレードの用途に安全な窒化チタン(TiN)や窒化ジルコニウム(ZrN)などの不活性PVD材料を選択してください。

PVDが個々の原子から新しい表面を構築するプロセスであることを理解することで、特定の用途におけるその独自の機能をより効果的に活用できます。

まとめ表:

| PVDプロセス段階 | 主要なアクション | 結果 |

|---|---|---|

| 準備 | 綿密な基材洗浄 | 強力なコーティング密着性を確保 |

| 気化 | 固体ターゲット材料が真空中で気化される | 堆積用の純粋な蒸気を生成 |

| 輸送と反応 | 蒸気がガス(例:窒素)と反応 | 硬質セラミック化合物(例:TiN)を形成 |

| 堆積 | 原子が基材上に凝縮 | 緻密で均一な、冶金的に結合した膜を構築 |

| 品質管理 | コーティングの厚さと組成を確認 | 一貫性と性能を保証 |

優れたPVDコーティングで製品を強化する準備はできていますか?

KINTEKは、精密なPVDコーティングプロセス向けに高度なラボ機器と消耗品を専門としています。耐久性の向上、特定の装飾仕上げの実現、生体適合性の確保など、当社のソリューションは、実験室および産業用途の厳しい要求を満たすように設計されています。

今すぐお問い合わせください。お客様の特定のニーズに合わせてPVDテクノロジーを活用する方法についてご相談ください。

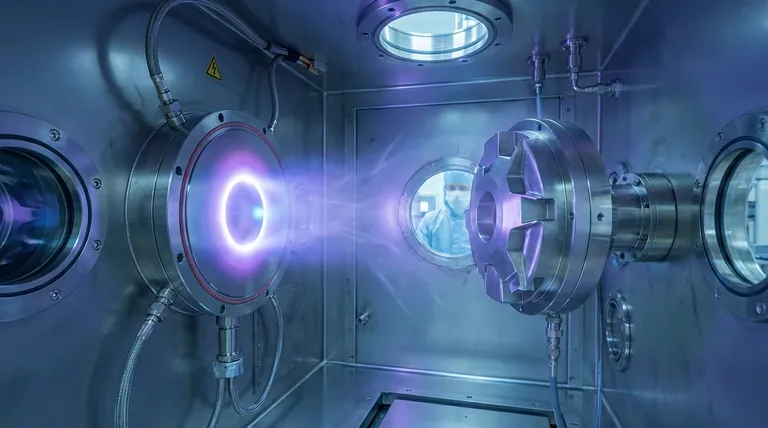

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート