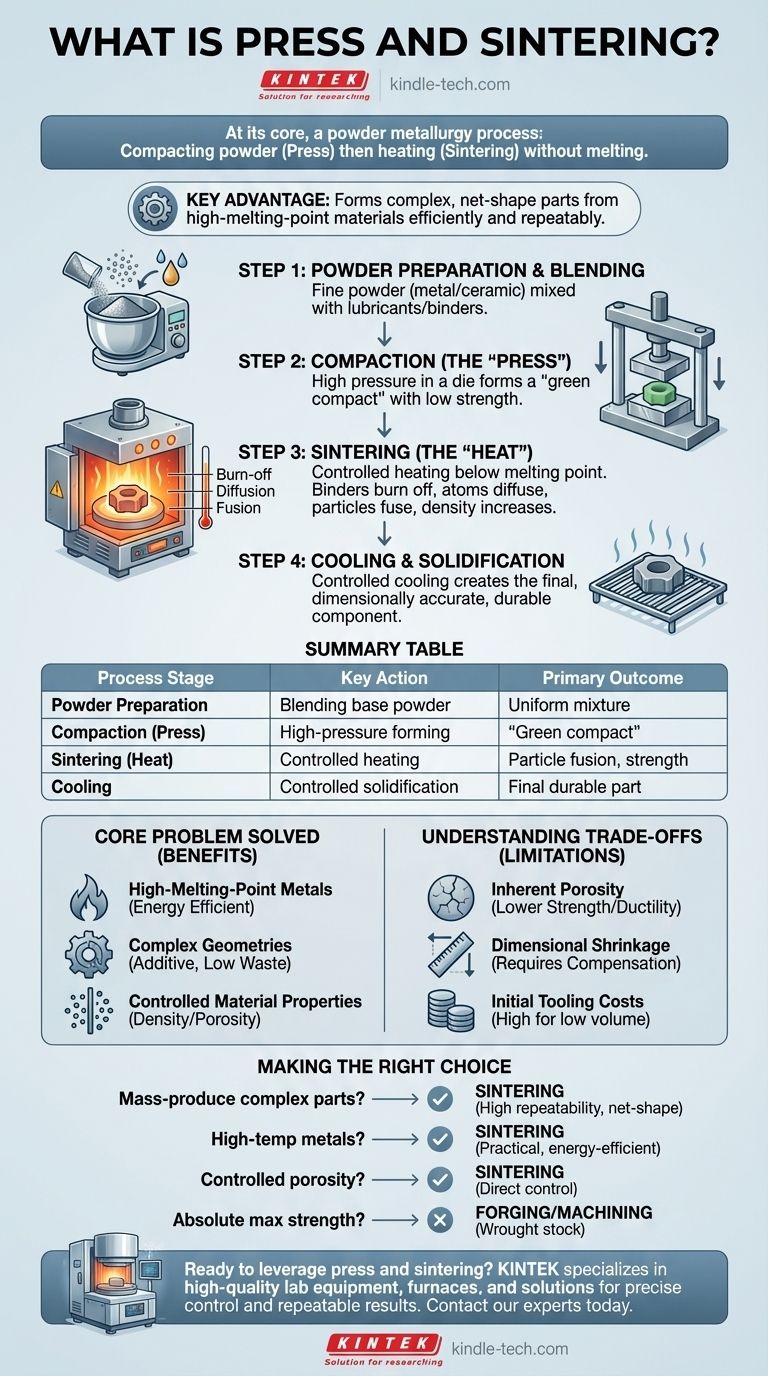

本質的に、プレス・焼結は、粉末材料を溶解させることなく固形物を作成するために使用される粉末冶金プロセスです。これは主に2つの段階で構成されます。まず、粉末を高い圧力下で所望の形状に圧縮する(「プレス」段階)、次に、その形状を制御された炉内で融点より低い温度に加熱し、個々の粒子を結合させて融合させる(「焼結」段階)ことです。

プレス・焼結の基本的な利点は、特に融点が非常に高い材料から、複雑なニアネットシェイプ部品を、エネルギー効率が高く、再現性の高い方法で成形できる能力であり、現代の製造業の礎となっています。

プレス・焼結プロセスの分解

この技術を真に理解するためには、最終的な部品の特性に寄与する、注意深く制御された一連のステップとして見る必要があります。

ステップ1:粉末の準備と混合

プロセスは、固体の材料ブロックからではなく、微細な粉末から始まります。この主要材料は、金属またはセラミックであることが多く、他の元素と混合されます。

これらの添加剤には、圧縮を助けるための潤滑剤や、粉末を一時的に保持するための結合剤(ワックスやポリマーなど)が含まれることがあります。

ステップ2:成形(「プレス」)

準備された粉末ブレンドは、精密な金型、すなわちダイに装填されます。その後、強力なプレス機が、通常は室温で、非常に高い圧力をかけます。

この圧力により粉末が圧縮され、粒子同士が密接に接触し、「グリーンコンパクト」として知られる固体だが脆い物体が形成されます。この部品は所望の形状をしていますが、機械的強度は低いです。

ステップ3:焼結(「加熱」)

グリーンコンパクトはダイから慎重に取り出され、酸化を防ぐために制御された雰囲気の焼結炉に置かれます。加熱プロセスは段階的に進行します。

まず、温度を上げて、最初のステップで添加された結合剤を焼き切ります。次に、温度をさらに上げて、主要材料の融点よりわずかに低い温度にします。

この高温で、原子の拡散プロセスが粒子の接触点で発生します。原子が粒子境界を移動し、個々の粒子が固体で均一な塊に融合し、部品の密度と強度が大幅に向上します。

ステップ4:冷却と固化

焼結温度で特定の時間保持された後、部品は制御された方法で冷却されます。最終的で耐久性のある状態に固化します。

最終的な部品は固体であり、意図された形状と寸法が非常に近いため、その後の機械加工がほとんど、あるいは全く必要ありません。

焼結が解決する中心的な問題

プレス・焼結は単なる代替製造方法ではなく、鋳造や機械加工などの従来の工法が不十分な特定のエンジニアリング課題に対する解決策です。

高融点金属の製造

タングステン、モリブデン、その他の耐火金属などの材料の場合、融点に達するには莫大なエネルギーが必要です。焼結はこのプロセスを完全に回避し、はるかに低い温度で部品を成形できるため、エネルギーとコストを大幅に節約できます。

複雑な形状の効率的な作成

大きな金属ブロックから小さな複雑な部品を機械加工する(減法製造)のは時間がかかり、大量の廃棄物を生じます。焼結は付加的なプロセスであり、部品の形成に必要な材料のみを使用します。

これにより、ギア、ブッシング、自動車の構造部品など、複雑な部品の大量生産において、高い一貫性をもって非常に効率的になります。

材料特性の制御

焼結プロセスにより、部品の最終密度を正確に制御できます。時間、温度、圧力を調整することで、製造業者は特定のレベルの気孔率を持つ部品を作成できます。

これは構造部品としては望ましくありませんが、オイルを保持する焼結青銅軸受や金属フィルターなどの製品を作成する際には主要な目標となります。

トレードオフの理解

どのプロセスにも限界があります。客観的であるためには、プレス・焼結の固有のトレードオフを認識する必要があります。

固有の気孔率

二次加工を行わない限り、焼結部品にはほぼ常に何らかのレベルの微細な気孔率が残ります。これは、完全に密度の高い圧延材や鍛造金属で作られた部品ほど、強度や延性がないことを意味します。

寸法収縮

焼結中に粒子が融合し、部品が緻密化するにつれて、収縮が発生します。この収縮は正確に計算され、圧縮ダイの初期設計で補償される必要があります。予測不可能な収縮は、公差外の部品につながる可能性があります。

初期の金型コスト

圧縮段階に必要な硬化鋼製のダイは、設計と製造に費用がかかります。この高い初期投資により、プレス・焼結は、金型コストを数千個の部品で償却できる中~大量生産において最も費用対効果が高くなります。

目標に応じた適切なプロセスの選択

適切な製造プロセスの選択は、プロジェクトの主な目的に完全に依存します。

- 複雑な金属部品の大量生産が主な焦点である場合: 焼結は、高い再現性、低い材料廃棄物、ニアネットシェイプ能力により、優れた選択肢です。

- 高温金属の加工が主な焦点である場合: 焼結は、利用可能な方法の中で最も実用的でエネルギー効率の高い方法であることがよくあります。

- 制御された気孔率を持つ材料(フィルターなど)を作成することが主な焦点である場合: このプロセスは、部品の最終密度と細孔構造を直接制御できます。

- 絶対的な最大強度と疲労耐性が主な焦点である場合: 鍛造または圧延棒材からの機械加工を検討する必要があります。これは、標準的な焼結部品の固有の気孔率が制限要因となる可能性があるためです。

結局のところ、プレス・焼結は、エンジニアが単純な粉末を、驚くべき効率で複雑で機能的なコンポーネントに変えることを可能にします。

要約表:

| プロセス段階 | 主要なアクション | 主な結果 |

|---|---|---|

| 粉末準備 | ベース粉末と添加剤の混合 | 圧縮準備が整った均一な混合物 |

| 成形(プレス) | ダイ内での高圧成形 | 脆い「グリーンコンパクト」の作成 |

| 焼結(加熱) | 融点未満での制御された加熱 | 粒子の融合、強度と密度の向上 |

| 冷却 | 制御された固化 | 最終的な耐久性のあるニアネットシェイプ部品 |

プレス・焼結を研究室または生産ニーズに活用する準備はできましたか? KINTEKは、焼結炉や粉末冶金ソリューションを含む高品質の実験装置と消耗品を専門としています。新しい材料を開発する場合でも、大量生産を最適化する場合でも、当社の専門知識により、正確な温度制御、再現性のある結果、エネルギー効率の高いパフォーマンスが保証されます。お客様の特定の用途を議論し、優れたコンポーネント品質の達成を支援するために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 手動等方圧プレス機 CIPペレットプレス

- 固体電池研究用温間等方圧プレス

よくある質問

- 反応性マグネトロンスパッタリングとは?薄膜合成のための多用途な手法

- 熱分解処理にはどのような種類の廃棄物が使用されますか?有機廃棄物ストリームから価値を引き出す

- バッチ炉の利点は何ですか?比類のない柔軟性と制御を実現

- 選択的熱焼結(SHS)の長所と短所は何ですか? SLS 3Dプリンティングの低コストな代替手段

- 熱容量は融点に影響しますか?熱特性における重要な違いを解き明かす

- XRFシステムにはどのような2つのタイプがありますか?正確な材料分析のためのEDXRF対WDXRF

- 温度が水素脆化に及ぼす影響とは?材料破壊における温度の重要な役割

- ロータリーエバポレーターにおける20-40-60の法則とは?効率的で安全な溶媒蒸発のためのガイド