プラズマ溶解とは、高温の電離ガス(プラズマ)のジェットを利用して金属やその他の材料を溶解する、高純度の冶金プロセスです。材料を間接的に加熱する従来の技術とは異なり、プラズマアークは強力で集中的なエネルギーをターゲットに直接伝達し、極めて高い温度と精密な制御を可能にします。

プラズマ溶解の中心的な利点は、単にその熱だけではなく、その精度と純度にあります。超クリーンな溶解環境を作り出すため、他の方法では汚染されてしまう反応性金属の加工や高性能合金の製造において、優れた選択肢となります。

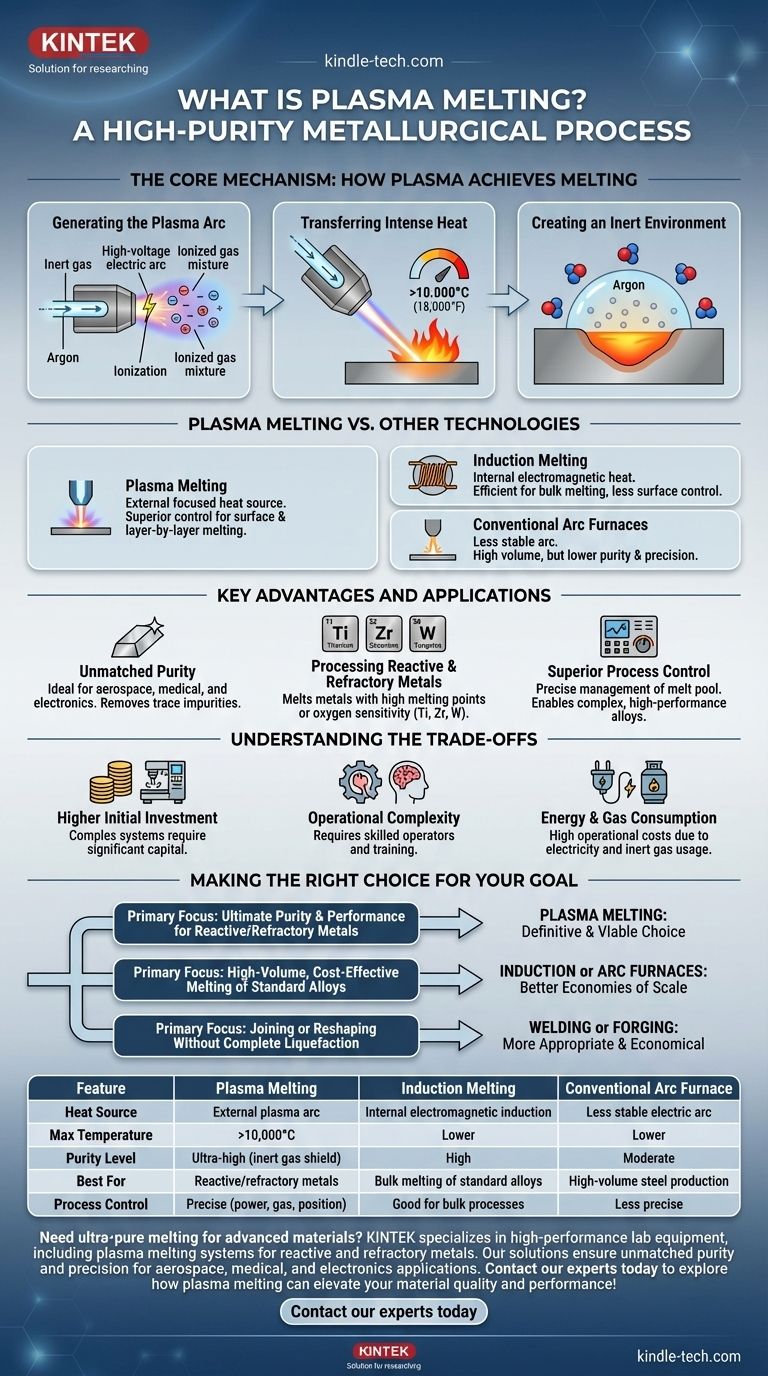

溶解を実現するプラズマの核心的な仕組み

プラズマ溶解技術は、高度に制御された熱源として機能するプラズマトーチを中心に据えています。このプロセスは、その結果を達成するために物理学の基本原理に依存しており、エレガントでありながら強力です。

プラズマアークの生成

プラズマトーチは、アルゴンなどの不活性ガスを、高電圧の電気アークに通すことによって機能します。この強烈なエネルギーがガス原子から電子を剥ぎ取り、これをイオン化と呼びます。イオンと電子が混ざり合ったものがプラズマ、すなわち電気伝導性のある物質の状態です。

強力な熱の伝達

このプラズマはノズルを介して高速で噴射され、10,000°C(18,000°F)を超える温度に達する集束されたジェットを形成します。このジェットがターゲットの金属に当たると、熱エネルギーを驚異的な効率で伝達し、迅速かつ局所的な溶解を引き起こします。

不活性環境の創出

プロセスではアルゴンのような不活性ガスを使用するため、溶融金属は大気中の酸素や窒素から遮蔽されます。これにより、最終材料の品質と性能を低下させる不純物である酸化物や窒化物の生成が防止されます。

プラズマ溶解と他の技術との比較

プラズマ溶解の価値を理解するためには、より一般的な産業プロセスとの比較が不可欠です。その独自の特性により、他の方法では不十分な特殊な用途に適しています。

高周波誘導溶解との比較

参考文献で説明されているように、高周波誘導溶解は電磁場を使用して金属自体の内部に熱を発生させます。これは大量溶解には非常に効率的ですが、表面の制御性は低く、電気伝導性が低い材料には効果が薄い場合があります。

対照的に、プラズマ溶解は集束されたアークで熱を外部から加えます。これにより、表面処理や、必要に応じてより制御された層状の材料溶解において優れた制御が提供されます。

従来の電気アーク炉との比較

従来の電気アーク炉も電気アークを使用しますが、プラズマジェットほど安定しておらず、集束されていません。これらは鉄鋼のリサイクルと生産の主力ですが、プラズマシステムほどの純度や温度制御レベルは提供しません。

主な利点と用途

プラズマ溶解の独自の特性は、特殊な高付加価値の製造および材料科学において明確な利点をもたらします。

比類のない純度

不活性ガス環境と熱源のクリーンさにより、最終製品は例外的に純粋になります。これは、微量の不純物でさえ材料の故障につながる可能性がある航空宇宙、医療、電子産業での用途にとって極めて重要です。

反応性金属および難治性金属の加工

プラズマは、チタン、ジルコニウム、タングステンなどの金属を溶解するのに理想的な技術です。これらの金属は融点が高すぎる(難治性)か、高温で酸素と激しく反応します(反応性)。プラズマ溶解は、これら両方の課題を同時に解決します。

優れたプロセス制御

オペレーターは、プラズマアークの電力、ガス流量、位置を正確に制御できます。これにより、溶融プールの綿密な管理が可能になり、一貫した品質が保証され、複雑な高性能合金の製造が可能になります。

トレードオフの理解

どの技術にも限界はあります。客観的であるためには、プラズマ溶解が最適ではない可能性のある点も認識する必要があります。

初期投資の高さ

プラズマ溶解システムは複雑であり、従来の炉と比較して多額の設備投資が必要です。トーチ、電源、ガス管理システムはいずれも高度な機器です。

運用の複雑さ

プラズマ炉の操作には、より高いレベルのスキルとトレーニングが必要です。最適な結果を保証するためにプロセスパラメータを管理することは、より単純な溶解システムの操作よりも要求が厳しくなります。

エネルギーとガスの消費量

熱伝達においては効率的ですが、プラズマシステムは大量の電力と不活性ガスを消費します。これにより、スケールメリットが主な推進力となる大規模生産では、運用コストが高くなります。

目標に応じた適切な選択

適切な溶解技術の選択は、材料、望ましい結果、および予算に完全に依存します。

- 反応性金属または難治性金属の究極の純度と性能が主な焦点である場合: プラズマ溶解は決定的な、しばしば唯一の実行可能な選択肢です。

- 標準合金(鋼やアルミニウムなど)の大量かつ費用対効果の高い溶解が主な焦点である場合: 誘導溶解または従来の電気アーク炉の方がスケールメリットがあります。

- 完全な液化なしに既存のコンポーネントの接合または再成形が主な焦点である場合: 溶接や鍛造などの他の方法がより適切で経済的です。

結局のところ、プラズマ溶解の導入は、材料の品質と性能を何よりも優先するという戦略的な決定です。

要約表:

| 特徴 | プラズマ溶解 | 高周波誘導溶解 | 従来の電気アーク炉 |

|---|---|---|---|

| 熱源 | 外部プラズマアーク | 内部電磁誘導 | 安定性の低い電気アーク |

| 最高温度 | 10,000°C超(18,000°F超) | プラズマより低い | プラズマより低い |

| 純度レベル | 超高純度(不活性ガスシールド) | 高 | 中程度 |

| 最適用途 | 反応性金属/難治性金属(チタン、タングステン) | 標準合金のバルク溶解 | 鉄鋼の大量生産 |

| プロセス制御 | 精密(電力、ガス流量、位置) | バルクプロセスには良好 | 精度が低い |

先端材料のための超高純度溶解が必要ですか? KINTEKは、反応性金属および難治性金属用のプラズマ溶解システムを含む、高性能ラボ機器を専門としています。当社のソリューションは、航空宇宙、医療、電子機器の用途に比類のない純度と精度を保証します。今すぐ専門家にご連絡いただき、プラズマ溶解がお客様の材料の品質と性能をどのように向上させられるかをご検討ください!

ビジュアルガイド