化学気相成長法(CVD)の文脈において、プラズマとは、極度の熱の代替として機能する、エネルギーを与えられイオン化されたガスです。これは、前駆体ガスを分解し、基板上に薄膜を成膜するために必要な化学反応を促進するために使用され、従来の熱CVDよりも大幅に低い温度でプロセスを実行することを可能にします。

CVDでプラズマを使用する主な目的は、プロセス温度を下げることです。これにより、従来の熱CVDに必要な強い熱によって損傷または破壊される可能性のある、熱に弱い材料をコーティングすることが可能になります。

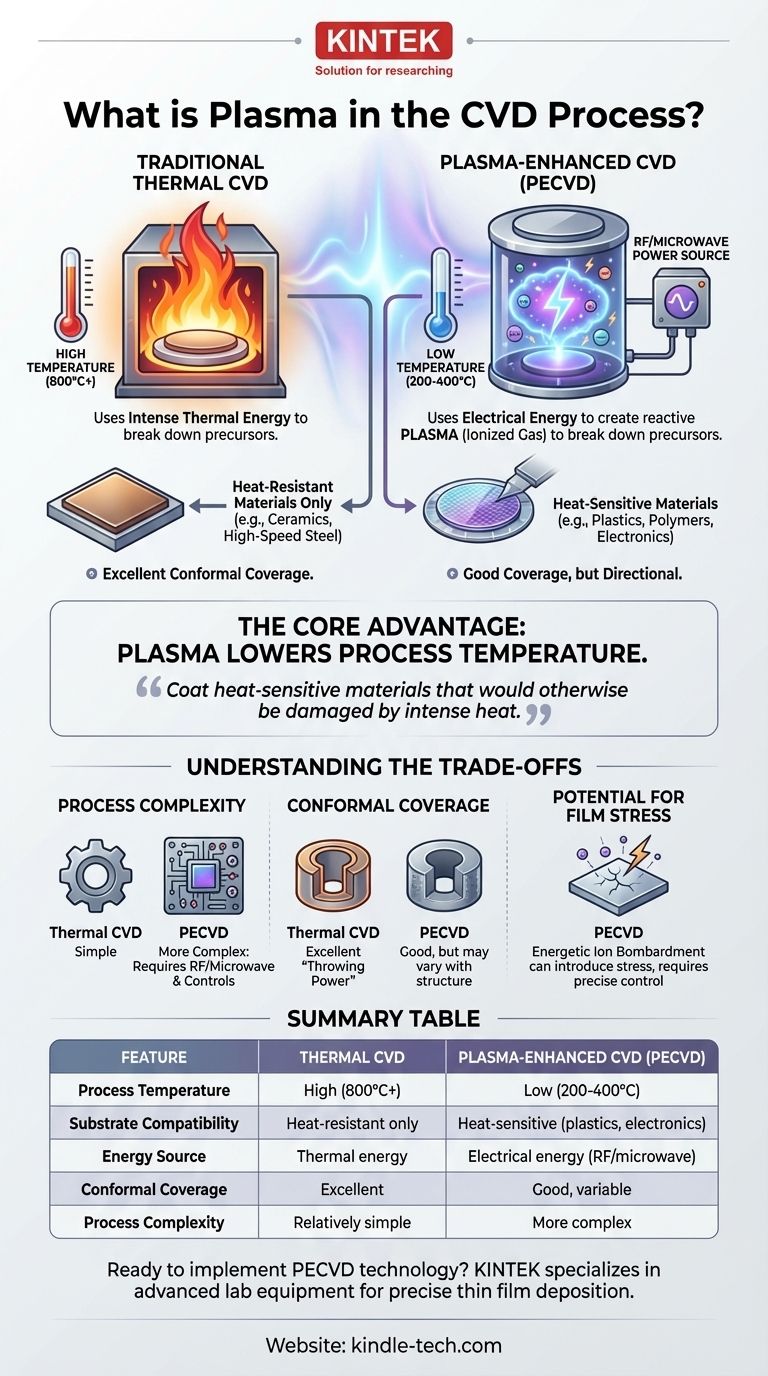

プラズマが成膜プロセスをどのように変えるか

プラズマの価値を理解するためには、まずCVDにおけるエネルギーの役割を理解することが不可欠です。熱法とプラズマ強化法の両方とも、高品質で緻密なコーティングを作成することを目指していますが、それを達成するために異なるエネルギー源を使用します。

従来の方法:熱エネルギー

従来のCVDでは、基板は非常に高い温度、しばしば800°Cを超える温度に加熱されます。前駆体ガスがチャンバーに導入され、この強い熱が化学結合を破壊するために必要な熱エネルギーを提供します。

結果として生じる反応性分子は、熱い基板上に堆積し、徐々に薄く均一な膜を形成します。

プラズマ法:電気エネルギー

プラズマ強化CVD(PECVD)は、この熱エネルギーの大部分を電気エネルギーに置き換えます。通常、高周波(RF)またはマイクロ波源によって生成される電場が、チャンバー内の低圧ガスに印加されます。

このエネルギーはガス原子から電子を剥ぎ取り、イオン、電子、ラジカル、その他の励起粒子で満たされた非常に反応性の高い環境を作り出します。このエネルギー状態がプラズマです。

この反応性の「スープ」のような粒子が前駆体ガスに衝突し、熱だけよりもはるかに効率的にそれらを分解します。これにより、成膜反応ははるかに低い温度、しばしば200〜400°Cの範囲で進行することができます。

PECVDと従来の熱CVDの比較

プラズマを使用するかどうかの決定は、基板材料と望ましい結果に基づいて戦略的に行われます。各方法には明確な特徴があります。

成膜温度

これが最も重要な違いです。熱CVDは高温プロセスであり、その使用は特定のセラミックスや高速度鋼のように熱応力に耐えられる材料に限定されます。

PECVDは低温プロセスであり、プラスチック、ポリマー、およびより広範囲の金属合金を、それらの基本的な特性を変えることなくコーティングする可能性を開きます。

基板適合性

その高温のため、熱CVDは多くの現代の電子部品や温度に敏感な材料には不向きです。高速度鋼のような一部の工具は、コーティング後に追加の熱処理を必要とすることさえあります。

PECVDの穏やかな低温特性は、マイクロエレクトロニクス用のデリケートなシリコンウェハに膜を成膜したり、カーボンナノチューブを成長させたり、医療用インプラントをコーティングしたりするのに理想的です。

膜特性

どちらの方法も、通常数ミクロン程度の厚さの高純度で緻密な硬質コーティングを製造することができます。特定の特性はプロセスパラメータを調整することで調整できますが、基本的な品質はどちらの場合も優れています。

トレードオフの理解

PECVDの低温能力は強力な利点ですが、普遍的に優れているわけではありません。考慮すべき重要なトレードオフがあります。

プロセスの複雑さ

PECVDシステムは本質的に複雑です。安定したプラズマを維持するためには、洗練されたRFまたはマイクロ波電源、インピーダンス整合ネットワーク、および高度なプロセス制御が必要です。これにより、装置および運用コストが増加する可能性があります。

コンフォーマルカバレッジ

従来の熱CVDは、その優れたコンフォーマルカバレッジ、または「スローイングパワー」で知られています。プロセスは低真空のガス状環境で発生し、反応種が深い穴や複雑な内部形状を含むすべての表面に均一に拡散することを可能にします。

PECVDのカバレッジは良好ですが、プラズマの指向性により、非常に複雑な3D構造に完全に均一なコーティングを達成することがより困難になる場合があります。

膜応力の可能性

プラズマプロセスに固有のエネルギーイオン衝撃は、注意深く制御しないと、成長中の膜に応力を導入したり、基板表面に軽微な損傷を引き起こしたりする可能性があります。これを管理するには、プラズマ化学とエネルギーの精密な制御が必要です。

目標に合った適切な選択をする

適切なCVD方法の選択は、特定の材料と性能要件に完全に依存します。

- 熱に弱い材料のコーティングが主な焦点である場合: PECVDは、その低温プロセスが基板の損傷を防ぐため、明確かつ必要な選択肢です。

- 耐久性のある材料(鋼製工具など)に非常に硬いコーティングを作成することが主な焦点である場合: 高温熱CVDは、基板が熱に耐えることができ、プロセスが堅牢であるため、業界標準となることがよくあります。

- 複雑な内部形状を持つ部品に完全に均一なコーティングを施すことが主な焦点である場合: 熱CVDは、すべての表面を均一にコーティングする優れた能力があるため、有利な場合があります。

プラズマの機能を理解することで、意思決定は単純なプロセス選択から、材料の制約とアプリケーションの目標に合わせた戦略的な選択へと高まります。

要約表:

| 特徴 | 熱CVD | プラズマ強化CVD(PECVD) |

|---|---|---|

| プロセス温度 | 高(800°C以上) | 低(200-400°C) |

| 基板適合性 | 耐熱材料のみ | 熱に弱い材料(プラスチック、電子部品) |

| エネルギー源 | 熱エネルギー | 電気エネルギー(RF/マイクロ波) |

| コンフォーマルカバレッジ | 複雑な形状に優れる | 良好だが、構造によって異なる場合がある |

| プロセスの複雑さ | 比較的単純 | プラズマ制御により複雑 |

研究室にPECVD技術を導入する準備はできていますか? KINTEKは、精密な薄膜成膜のための高度な実験装置と消耗品を専門としています。熱に弱い電子部品、医療用インプラント、または特殊コーティングを扱っているかどうかにかかわらず、当社のプラズマ強化CVDソリューションは、必要な低温性能を提供します。今すぐ当社の専門家にご連絡ください。お客様の成膜プロセスを最適化し、材料の能力を拡大する方法についてご相談いただけます。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置