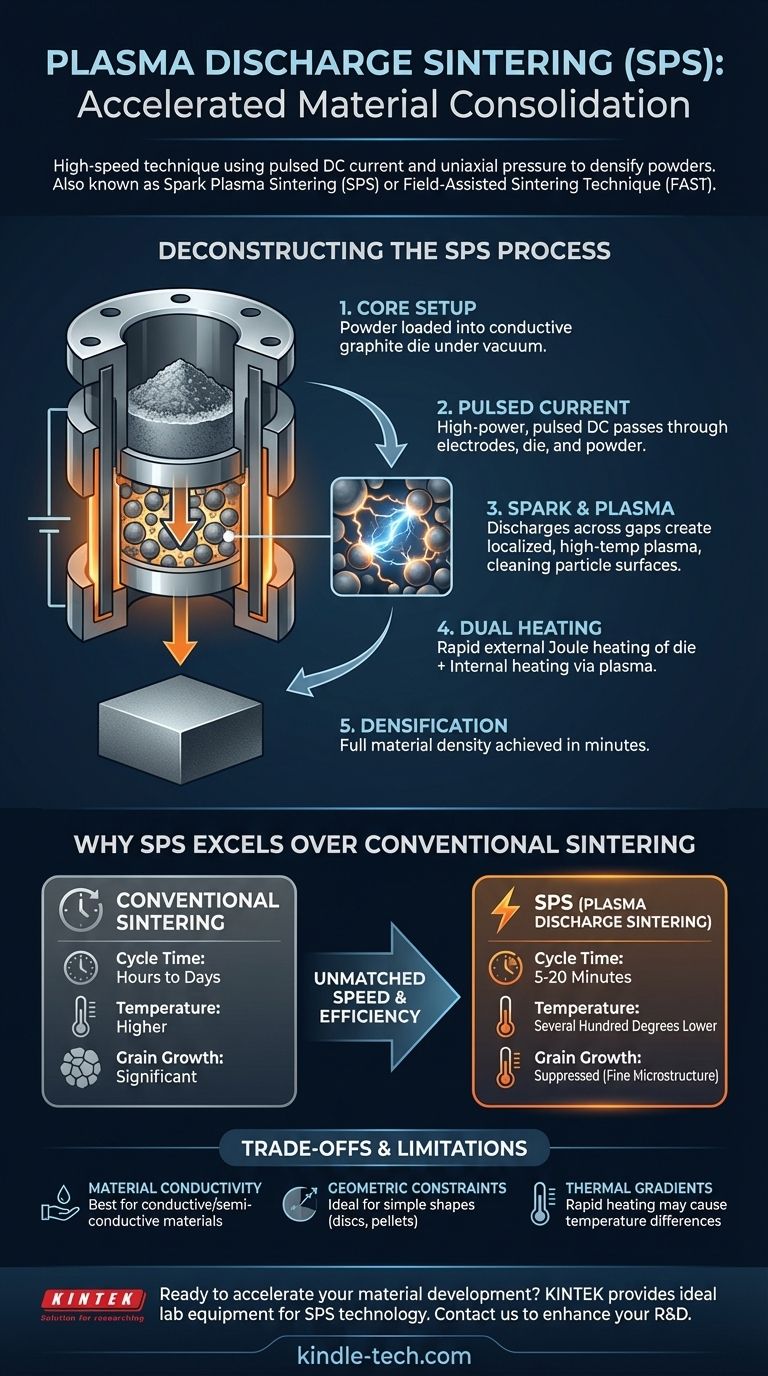

プラズマ放電焼結は、その核心において、粉末材料の高速固化技術です。 スパークプラズマ焼結(SPS)または電界アシスト焼結技術(FAST)とも呼ばれ、パルス直流電流と一軸圧力を利用して粒子を融合させます。このプロセスは、粉末粒子間に放電プラズマを生成し、急速な局所加熱を引き起こします。これにより、従来の製法よりも大幅に低い温度で、数分以内に完全な材料密度を達成します。

従来の焼結が外部炉によるゆっくりとした加熱に依存するのに対し、プラズマ放電焼結は直接電流を利用して材料を内部および外部から加熱し、これまでにない速度と効率で優れた緻密化を実現します。

SPSプロセスの解剖

プラズマ放電焼結を理解するには、その独自のメカニズムを分解するのが最善です。電流と圧力の組み合わせは、他のどの焼結方法とも異なる環境を作り出します。

コアセットアップ

プロセスは、導電性の金型(通常はグラファイト製)にゆるい粉末を装填することから始まります。この金型アセンブリは、真空チャンバー内の2つの電極間に配置され、機械的圧力が加えられます。

パルス電流の役割

圧力がかかると、高出力のパルス直流(DC)電流が電極、導電性金型、および粉末自体に直接流されます。この直接的なエネルギーの印加が、この技術の決定的な特徴です。

スパークとプラズマの生成

「スパーク」または「プラズマ」が、このプロセスの効率の鍵です。微視的レベルでは、電流が個々の粉末粒子間の微細な隙間に放電またはスパークを生成します。これらの放電は、局所的な高温プラズマ(電離ガス)を生成し、汚染物質を除去し、粒子表面を活性化して結合の準備を整えます。

二重加熱メカニズム

加熱は、2つの方法で同時に行われるため、非常に高速です。グラファイト金型全体が電気抵抗(ジュール加熱)によって加熱され、粉末を外部から加熱します。同時に、粉末を流れる電流と粒子間のプラズマ放電が直接的な内部加熱を提供します。

SPSが従来の焼結よりも優れている理由

独自の加熱メカニズムにより、SPSは、セラミックスや粉末冶金で数十年にわたる標準であった従来の炉ベースの焼結に比べて大きな利点があります。

比類のない速度

SPSサイクルは通常、5〜20分で完了します。対照的に、従来の焼結プロセスは数時間から数日かかることがあります。これは、直接電気加熱が可能にする非常に速い加熱および冷却速度(最大1000°C/分)によるものです。

より低い焼結温度

SPSは、従来の製法よりも数百度低い温度で、一貫して完全な緻密化を達成します。粒子表面のプラズマ活性化は、拡散および結合プロセスを促進するため、材料を融合させるのに必要な熱エネルギーが少なくて済みます。

材料微細構造の維持

低温と非常に短い処理時間の組み合わせは、材料科学にとって非常に重要です。これにより、結晶粒成長が抑制され、強度や硬度などの非常に微細で、しばしば優れた機械的特性を持つ材料の作成が可能になります。

トレードオフと限界の理解

その強力さにもかかわらず、プラズマ放電焼結は万能の解決策ではありません。その特定のメカニズムは、考慮すべき独自の制約をもたらします。

材料と金型の導電性

このプロセスは、金型、そして理想的にはサンプルを通して電流が流れることに依存しています。このため、導電性および半導電性材料に非常に適しています。絶縁性セラミックスも焼結できますが、加熱が直接的ではないため、慎重な金型設計とプロセス制御が必要です。

幾何学的制約

剛性のある一軸金型の必要性は、製造できる部品の複雑さを制限します。この技術は、ディスク、ペレット、長方形ブロックなどの単純な形状には理想的ですが、複雑な3次元形状には適していません。

熱勾配の可能性

非常に急速な加熱は、大きなサンプルの中心と表面の間に温度差を生じさせることがあります。これらの熱勾配を管理することは、最終部品が均一で応力がないことを保証するための重要なパラメータです。

目標に合った適切な選択

適切な焼結技術の選択は、材料、希望する形状、および最終的な性能要件に完全に依存します。

- 迅速な材料発見または高度な複合材料の処理が主な焦点である場合: SPSは、その速度、低温処理、および新規微細構造を維持する能力により、理想的な選択肢です。

- 複雑な金属またはセラミック形状の大量生産が主な焦点である場合: 従来のプレス焼結プロセスまたは金属射出成形(MIM)の方が、多くの場合、費用対効果が高く、幾何学的に柔軟です。

- 非常に高い融点を持つ材料の緻密化が主な焦点である場合: SPSは、従来の高温炉に比べて大幅なエネルギーと時間の節約を提供し、優れた最終特性をもたらします。

最終的に、プラズマ放電焼結は、これまで効率的に製造することが困難または不可能であった高密度で高性能な材料を、エンジニアや科学者が作成することを可能にします。

要約表:

| 特徴 | プラズマ放電焼結(SPS) | 従来の焼結 |

|---|---|---|

| サイクル時間 | 5 - 20分 | 数時間から数日 |

| 一般的な温度 | 数百度低い | 高い |

| 結晶粒成長 | 抑制(微細構造) | より顕著 |

| 理想的な用途 | 迅速な研究開発、先進複合材料、高融点材料 | 複雑な形状の大量生産 |

優れた焼結で材料開発を加速する準備はできていますか?

プラズマ放電焼結は、微細構造を持つ高密度で高性能な材料を作成するための強力なツールです。先進複合材料、セラミックス、またはその他の特殊材料を研究している場合、KINTEKはSPS技術の速度と効率を活用するための理想的な実験装置を提供できます。

今すぐKINTEKにお問い合わせください。当社の焼結ソリューションがお客様の研究開発をどのように強化し、画期的な結果をより迅速に達成するのに役立つかについてご相談ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 小型真空熱処理・タングステン線焼結炉

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 真空熱処理・モリブデン線焼結炉(真空焼結用)