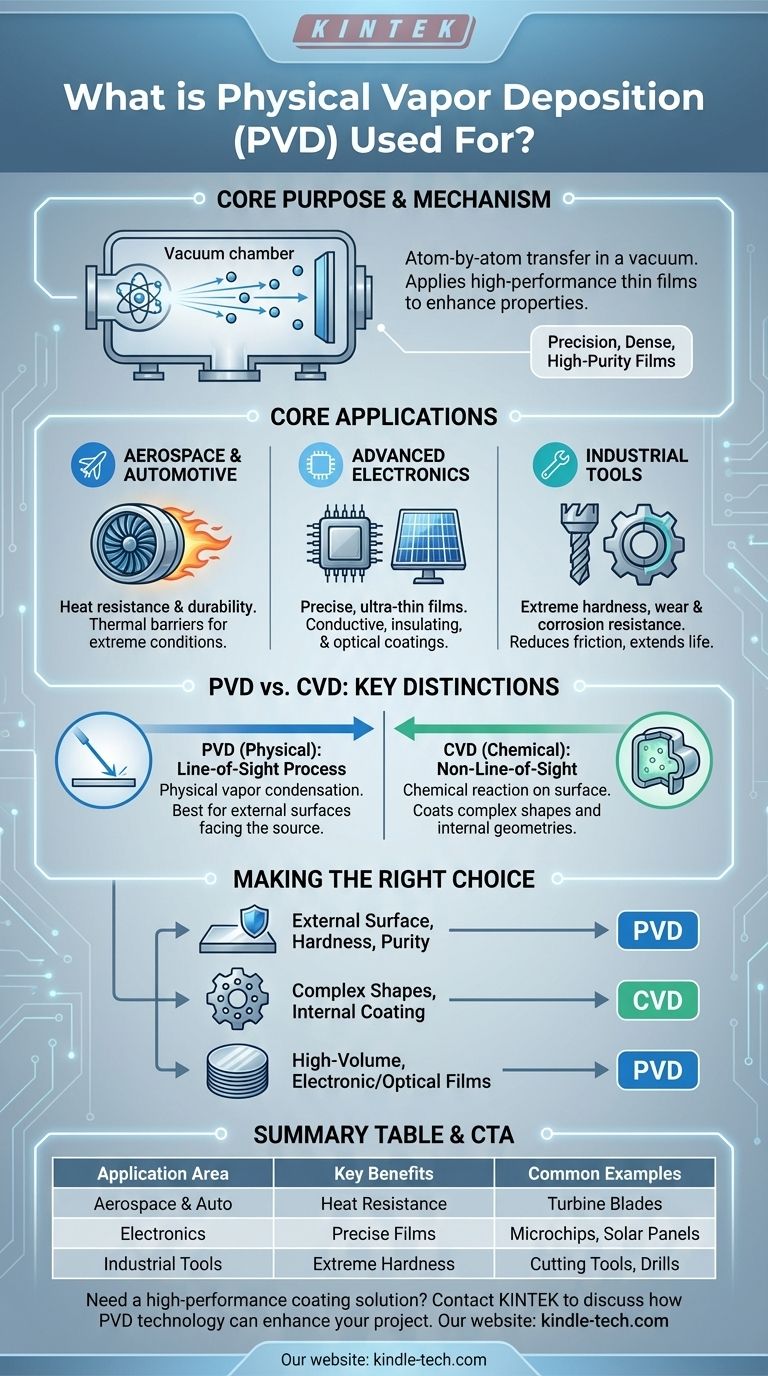

PVDの核心は、高性能な薄膜やコーティングを表面に適用することです。 このプロセスにより、物体の耐久性、耐摩耗性、耐熱性、または光学特性などの特性が向上します。主な用途には、航空宇宙部品のコーティング、半導体やソーラーパネルの製造、産業用工具への硬質で耐食性の層の形成などがあります。

PVDの主な目的は、真空環境下でコーティング材料を原子レベルで物理的に転送することです。この精度により、塗装やめっきなどの従来の工法では達成不可能な、極めて薄く、高密度で、高純度の膜を作成できます。

PVDの主要な用途を解説

物理気相成長法(PVD)は、部品の表面の性能と特性がその機能にとって極めて重要である場合に選ばれます。このプロセスは、非常に高品質なコーティングを作成できる点で評価されています。

航空宇宙および自動車部品の強化

航空宇宙分野では、部品は極端な温度と機械的ストレスにさらされます。PVDは、熱バリアとして機能する高密度で耐熱性のあるセラミックコーティングを適用するために使用されます。

これにより、高温環境で動作するエンジン部品、タービンブレード、その他の重要な要素の耐久性と寿命が劇的に向上します。

先端電子機器の製造

半導体およびソーラー産業は、特定の光学特性または電気的特性を持つ超薄膜の正確な適用に依存しています。PVDはこの製造プロセスの基礎となっています。

これは、マイクロチップ上の導電層や絶縁層の堆積、またはソーラーパネルへの反射防止コーティングの適用に使用され、光をエネルギーに変換する効率を最大化します。

工具および機器の強化

過酷な産業環境で使用される切削工具、ドリル、金型にとって、摩耗と腐食は故障の主な原因です。PVDは、超硬質で低摩擦のコーティングを適用することで解決策を提供します。

これらのコーティングは、工具鋼自体よりも硬いことが多く、摩耗を大幅に低減し、腐食を防ぎ、機械がメンテナンスなしでより高速かつ長期間動作できるようにします。

主な違いの理解

PVDは強力なツールですが、その特性を文脈の中で理解することが不可欠です。最も一般的な代替手段は化学気相成長法(CVD)であり、それらの違いはPVDの特定の強みを際立たせています。

「物理的」プロセス

「物理気相成長法(Physical Vapor Deposition)」という名前は、そのメカニズムを表しています。コーティング材料は、化学反応を伴わずに、蒸発(沸騰のようなもの)またはスパッタリング(原子レベルのサンドブラストのようなもの)によって物理的に蒸気に変換されます。

この蒸気は真空中で直進し、ターゲットオブジェクト上に凝縮して薄膜を形成します。

直進視線(Line-of-Sight)の制限

蒸発した材料は直進するため、PVDは直進視線プロセスです。これは、蒸気源に直接面している表面のコーティングに非常に優れていることを意味します。

しかし、複雑な形状の内部や隠れた表面のコーティングには効果が低くなります。なぜなら、これらの領域は「影」になっており、蒸気に到達できないからです。

化学的代替手段(CVD)

対照的に、化学気相成長法(CVD)は、基板表面での化学反応を利用してコーティングを形成します。前駆体ガスがチャンバーに導入され、その後反応して目的の膜が堆積します。

このプロセスはガスがチャンバー全体を満たすことに依存しているため、CVDは非直進視線プロセスです。複雑な内部形状を含むすべての表面にわたって非常に均一なコーティングを生成するのに優れています。

目標に合わせた適切な選択

正しい堆積方法の選択は、コンポーネントの形状と最終的なコーティングに求められる特性に完全に依存します。

- 外部表面に極度に硬い、純粋な、または耐熱性のコーティングを適用することに主な焦点を当てている場合: PVDは、直進視線アプリケーションにおけるその精度と高品質な結果において、優れた選択肢です。

- 複雑な形状、穴、または内部チャネルを持つオブジェクトに完全に均一なコーティングを作成することに主な焦点を当てている場合: CVDは、その非直進視線特性により、より良い方法です。

- ガラスやウェーハなどの基板上に光学膜や電子膜を大量生産することに主な焦点を当てている場合: PVDは、確立された、効率的で、高度に制御された業界標準です。

結局のところ、これらの技術の選択は、材料、コンポーネントの形状、達成する必要のある特定の性能向上について明確な理解を必要とします。

要約表:

| 応用分野 | PVDの主な利点 | 一般的な例 |

|---|---|---|

| 航空宇宙・自動車 | 極限状態での耐熱性、耐久性 | タービンブレード、エンジン部品 |

| 電子機器・半導体 | 導電性および光学特性のための精密な超薄膜 | マイクロチップ、ソーラーパネル |

| 産業用工具・機器 | 極度の硬度、耐摩耗性・耐食性 | 切削工具、ドリル、金型 |

実験装置やコンポーネント用の高性能コーティングソリューションが必要ですか? KINTEKは、精密な実験装置と消耗品の専門家です。高度な材料を開発する場合でも、工具の耐久性のあるコーティングを必要とする場合でも、当社の専門知識が優れた結果の達成に役立ちます。今すぐ専門家に連絡して、PVD技術がプロジェクトの性能と長寿命をどのように向上させられるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート