物理蒸着(PVD)は、その核心において、様々な表面に高性能な薄膜を形成するために使用されます。このプロセスは、航空宇宙、エレクトロニクスから医療機器、切削工具に至るまで、幅広い産業で不可欠です。真空中で蒸発させた材料を基板に堆積させることにより、PVDは、基材単独では達成できない方法で、部品の耐久性、機能、または外観を向上させます。

PVDは物体を作るのではなく、その表面を根本的に改善することにあります。これにより、エンジニアは、極度の硬度、耐熱性、精密な光学特性などの特定の特性を、異なる材料の極薄層を原子レベルで堆積させることによって追加できます。

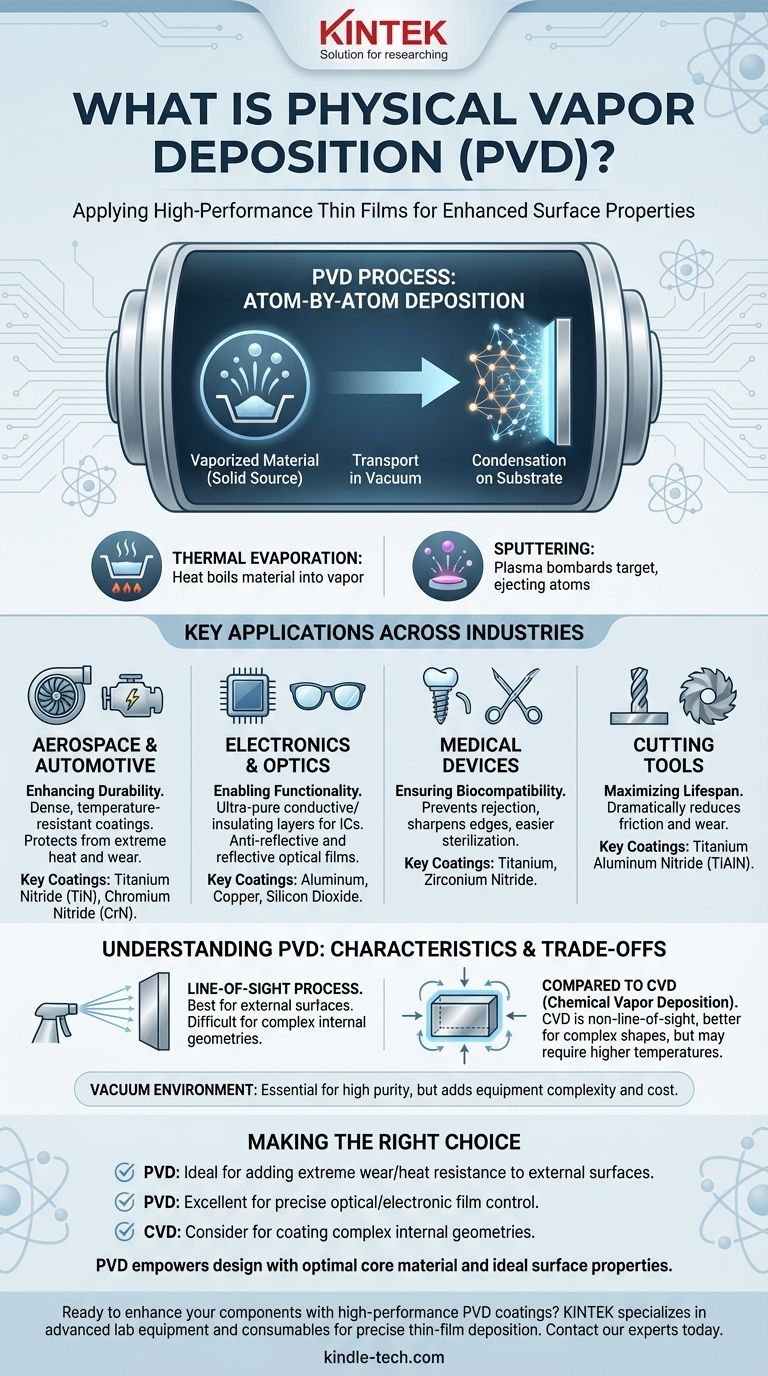

核心的な機能:薄膜による表面改質

物理蒸着は、すべてが1つの目標を共有するプロセス群です。それは、部品、しばしば基板と呼ばれるものの上に、非常に薄く機能的なコーティングを作成することです。

「薄膜」とは?

薄膜とは、数ナノメートルから数マイクロメートルまでの厚さの材料層です。この層は、下にある物体、つまり基板が持たない特定の特性を持つように設計されています。

これらの膜は塗料の層とは異なり、表面に原子レベルで結合しており、優れた特性を持つ新しい統合された表面を作り出します。

PVDの仕組み:基本原理

すべてのPVDプロセスは、膜の純度を確保するために真空チャンバー内で行われます。基本的なステップには、固体源材料の蒸発、その蒸気のチャンバー内での輸送、そして基板上での凝縮が含まれます。

最も一般的な2つの方法は、材料を加熱して蒸気にする熱蒸着と、プラズマを使用してターゲットを衝撃し、原子を放出させて基板上に堆積させるスパッタリングです。

産業界全体にわたる主要な応用

PVDの独自の能力は、表面性能が重要となる高価値製品の製造に不可欠です。

航空宇宙および自動車産業向け:耐久性の向上

PVDは、ジェットエンジンのタービンブレードなどの部品に、高密度で耐熱性のあるコーティングを施すために使用されます。これらの膜は、部品を極端な熱と運転ストレスから保護し、寿命を大幅に延ばします。

自動車用途では、エンジン部品に硬質で耐摩耗性のコーティングを提供し、従来のクロムメッキよりもはるかに耐久性のある装飾仕上げを実現します。

エレクトロニクスおよび光学産業向け:機能性の実現

半導体産業は、集積回路を形成する導電性および絶縁性材料の精密で超純粋な層を堆積させるために、PVDに大きく依存しています。

PVDは光学膜の形成にも使用されます。これには、眼鏡レンズやソーラーパネルの反射防止コーティング、ホログラフィックディスプレイやミラーの反射層が含まれます。

医療機器向け:生体適合性の確保

医療用インプラントや手術器具は、PVDを使用して頻繁にコーティングされます。これらのコーティングは、インプラントの生体適合性を高め、体内での拒絶反応を防ぎ、手術器具に非常に硬く、鋭く、滅菌しやすい刃先を与えることができます。

切削工具向け:寿命の最大化

ドリルビット、フライス、その他の工業用工具は、PVDを使用して窒化チタンなどの材料でコーティングされることがよくあります。この硬く耐腐食性の膜は、摩擦と摩耗を劇的に減らし、工具の寿命を延ばし、性能を向上させます。

トレードオフの理解

PVDは強力ですが、万能な解決策ではありません。その特性を理解することが、効果的に使用するための鍵となります。

PVDは「視線」プロセスである

蒸発した材料はソースから基板へ直線的に移動するため、PVDは外面に最適です。複雑な内部形状や物体の裏側をコーティングすることは、複雑な回転治具なしには非常に困難です。

真空の役割

汚染のない高純度な膜を作成するには、真空下での操作が不可欠です。しかし、この要件はPVD装置が複雑であり、多大な設備投資を意味します。

化学気相成長(CVD)に関する注意

PVDはしばしば化学気相成長(CVD)と比較されます。CVDは化学反応を利用して表面に膜を成長させます。PVDとは異なり、CVDは非視線プロセスであり、複雑な形状のコーティングに適しています。CVDプロセスは、より手頃な場合もありますが、PVDよりも高い温度を必要とし、純度が劣る場合があります。

目標に応じた適切な選択

PVDが適切であるかどうかは、部品に求める結果に完全に依存します。

- 主な焦点が外面への耐摩耗性または耐熱性の追加である場合: PVDは、非常に硬く、高密度で純粋なコーティングを作成するための業界標準の選択肢です。

- 主な焦点が精密な光学膜または電子膜の堆積である場合: PVDは膜厚と組成を優れた精度で制御できるため、半導体や太陽電池に最適です。

- 主な焦点が複雑な内部形状のコーティングである場合: 視線に制限されない化学気相成長(CVD)などの代替方法を検討する必要があります。

最終的に、PVDは、コア構造に最適な材料で設計しつつ、表面相互作用に理想的な材料を適用することを可能にします。

要約表:

| 用途 | 主な利点 | 一般的なPVDコーティング |

|---|---|---|

| 航空宇宙&自動車 | 極度の耐熱性&耐摩耗性 | 窒化チタン (TiN)、窒化クロム (CrN) |

| エレクトロニクス&光学 | 精密な導電性/絶縁性層 | アルミニウム、銅、二酸化ケイ素 |

| 医療機器 | 生体適合性&滅菌 | チタン、窒化ジルコニウム |

| 切削工具 | 寿命延長&摩擦低減 | 窒化チタンアルミニウム (TiAlN) |

高性能PVDコーティングで部品を強化する準備はできていますか? KINTEKは、精密な薄膜堆積のための高度な実験装置と消耗品を専門としています。航空宇宙、医療、エレクトロニクスのいずれの分野でも、当社のソリューションは優れた表面特性の実現を支援します。今すぐ専門家にご連絡ください。プロジェクトのニーズについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート

よくある質問

- 有機金属化学気相成長法(MOCVD)の原理とは?高純度薄膜成長ガイド

- RFスパッタリングの圧力はどのくらいですか?薄膜成膜プロセスを最適化する

- 工具コーティング方法にはどのような種類がありますか?最適なパフォーマンスのためのPVD対CVDの解説

- 化学気相成長法(CVD)は速いですか?工業的なペースで高品質かつ均一なコーティングを実現

- 薄膜はどのように成膜されるのか? PVDとCVD法をあなたの用途に合わせて比較ガイド

- カーボンナノチューブの成長メカニズムとは?CVDを習得して制御合成を実現する

- 化学気相成長法(CVD)の用途は何ですか?高性能な薄膜とコーティングを作成する

- PVDとCVDの違いは何ですか?適切な薄膜成膜方法を選択する