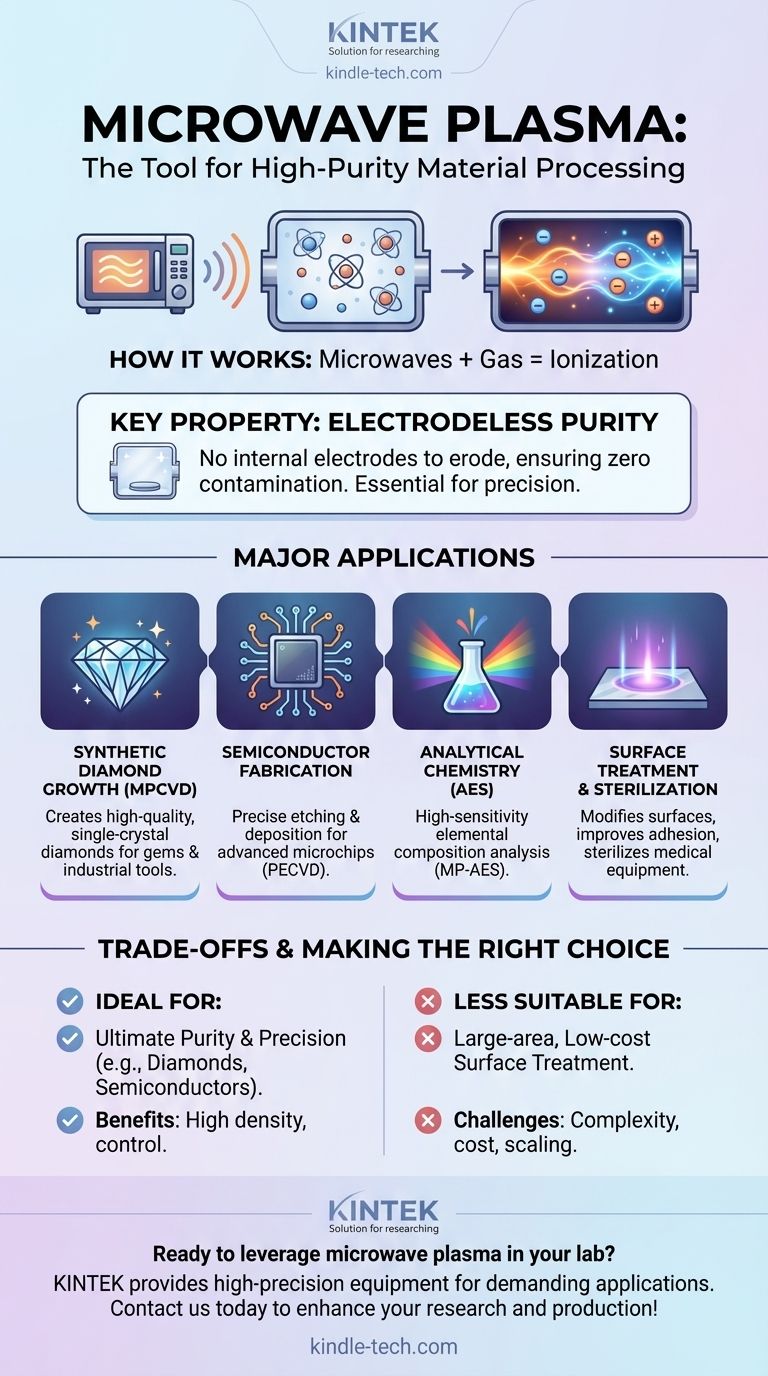

要するに、マイクロ波プラズマは主に高純度材料加工に使用されます。 その最も重要な用途は、合成ダイヤモンドの成長、高度な半導体チップの製造、および高感度化学分析の実行です。電極(主要な汚染源となる可能性があります)なしで高密度で高反応性の環境を作り出すこの技術の能力は、精度と純度が不可欠なプロセスにとって理想的なツールとなっています。

マイクロ波プラズマの核となる価値は、クリーンで高濃度のプラズマを生成する独自の能力にあります。これにより、他のプラズマ生成方法に内在する汚染や制御の欠如を許容できないハイテクアプリケーションにとって、優れた選択肢となります。

マイクロ波プラズマがユニークなツールである理由

その用途を理解するには、まずマイクロ波プラズマが他のプラズマ生成技術とどのように異なるかを理解する必要があります。それは単に光るガスを生成することではなく、そのガスの品質と特性に関わります。

仕組み:マイクロ波とガス

プロセスは基本的に単純です。特定の周波数(多くの場合、家庭用電子レンジと同じ2.45 GHz)で動作する強力なマイクロ波発生器が、導波管を介して低圧ガスを含む密閉チャンバーにエネルギーを供給します。

この集中したマイクロ波エネルギーは、ガス内の自由電子を振動させます。これらの電子は急速に振動し、中性ガス原子と衝突してより多くの電子を叩き出します。この連鎖反応は電離と呼ばれ、ガスを急速にプラズマ、つまりイオン、電子、反応性中性粒子からなる高エネルギー状態の物質に変換します。

主要な特性:比類のない純度

マイクロ波プラズマの最も重要な利点は、それが無電極であることです。

直流(DC)や高周波(RF)プラズマのような他の一般的な方法では、プロセスチャンバー内に電極を配置する必要があることがよくあります。時間が経つと、これらの電極は侵食または「スパッタリング」し、金属粒子を放出してプロセスや最終製品を汚染する可能性があります。

マイクロ波エネルギーは外部からチャンバーに結合されるため、内部部品が劣化することはありません。これにより、半導体製造のようなアプリケーションでは不可欠となります。半導体製造では、たった1つの微細な粒子が数百万ドル相当のマイクロチップのバッチを台無しにする可能性があります。

主要な特性:高密度と高効率

マイクロ波プラズマシステムは、ガスへのエネルギー伝達において非常に効率的であり、結果として高密度プラズマを生成します。

これは、特定の体積内に非常に高濃度のイオンと反応種が存在することを意味します。産業プロセスにとって、高密度は、薄膜の堆積、シリコンウェーハのエッチング、ダイヤモンド結晶の成長など、処理速度の向上に直接つながります。

マイクロ波プラズマはどこで利用されていますか?

純度と密度のユニークな特性により、マイクロ波プラズマはいくつかの先進産業で頼りになるソリューションとなっています。

合成ダイヤモンド成長(MPCVD)

これは、おそらくこの技術の最も顕著な応用です。マイクロ波プラズマ化学気相成長(MPCVD)と呼ばれるプロセスでは、メタンのようなガス混合物が水素プラズマに導入されます。

プラズマはメタン分子を効率的に分解して炭素ラジカルを生成します。これらのラジカルは小さなダイヤモンドシード結晶上に堆積し、高品質の単結晶ダイヤモンドを層ごとに精密に構築します。この方法は、切削工具や光学部品用の工業用ダイヤモンドから、宝飾品用の完璧な宝石品質のダイヤモンドまで、あらゆるものの製造に使用されます。

半導体製造

マイクロエレクトロニクス産業では、マイクロ波プラズマは2つの重要なステップ、すなわちエッチングと成膜に使用されます。

エッチングでは、プラズマ中の反応種がシリコンウェーハから材料を精密に除去し、現代のプロセッサの複雑な回路パターンを彫り出します。成膜では、絶縁体または導電性材料の超薄層を卓越した均一性と純度で追加するために使用されます。これはプラズマ強化化学気相成長(PECVD)として知られています。

分析化学(AES)

マイクロ波プラズマ発光分光法(MP-AES)と呼ばれる技術では、少量のサンプルがプラズマに導入されます。強烈なエネルギーがサンプルを原子化し、その原子を励起して、固有の波長で光を放出させます。

この光を分析することで、科学者は驚くべき感度でサンプルの正確な元素組成を決定できます。高価なアルゴンガスではなく、空気から抽出した窒素で動作できるため、より費用対効果の高い分析ツールでもあります。

表面処理と滅菌

反応性プラズマは、材料の表面を改質するために使用できます。このプロセスは表面活性化として知られています。これにより、塗料の密着性を向上させたり、材料の濡れ性を変更したり、表面を硬化させたりすることができます。

さらに、同じ反応種は微生物を効果的に破壊できるため、マイクロ波プラズマは、高温による損傷効果なしに、熱に弱い医療機器を滅菌するための貴重なツールとなります。

トレードオフを理解する

その利点にもかかわらず、マイクロ波プラズマは万能の解決策ではありません。特定のタスクには他の方法がより適しているような、特定の制限があります。

複雑さとコスト

マイクロ波プラズマシステムは技術的に複雑です。マイクロ波発生器、導波管、インピーダンス整合システム、および慎重に設計されたプラズマチャンバーが必要です。これにより、単純なDCまたは一部のRFプラズマシステムよりも構築と維持に大幅な費用がかかります。

大面積へのスケールアップ

非常に広い領域に完全に均一で高密度のプラズマを生成することは、工学的な課題です。シリコンウェーハの処理や個々のダイヤモンドの成長には優れていますが、プラスチックフィルムの大きなロールのコーティングなど、大規模で連続的な表面を処理する必要があるアプリケーションには実用的でない場合があります。そのような大規模なタスクには、他の技術の方が適していることがよくあります。

目標に合った適切な選択をする

プラズマ技術の選択は、アプリケーションの要件に完全に依存します。

- 究極の純度と精度(単結晶ダイヤモンドや高度な半導体など)が主な焦点である場合: 無電極性とその高密度出力により、マイクロ波プラズマが優れた選択肢です。

- 非常に広い領域での費用対効果の高い表面処理が主な焦点である場合: 大気圧プラズマや大面積RFシステムなどの他の技術の方が適している可能性が高いです。

- 高感度で低コストの元素分析が主な焦点である場合: MP-AESは、従来の分析技術に代わる強力で経済的な選択肢を提供します。

最終的に、マイクロ波プラズマは、その複雑さとコストを正当化する制御、密度、比類のない純度が求められる厳しいアプリケーションで優れています。

要約表:

| 用途 | 主な利点 | 一般的な使用例 |

|---|---|---|

| 合成ダイヤモンド成長(MPCVD) | 無電極による純度 | 宝石品質および工業用ダイヤモンド |

| 半導体製造 | 汚染のないプロセス | マイクロチップのエッチングと成膜 |

| 化学分析(MP-AES) | 高感度と費用対効果 | 元素組成分析 |

| 表面処理と滅菌 | 効果的な表面改質 | 医療機器の滅菌 |

研究室でマイクロ波プラズマの力を活用する準備はできていますか?

KINTEKは、半導体製造、ダイヤモンド合成、高度な材料加工などの要求の厳しいアプリケーション向けに、高精度な実験装置と消耗品を提供しています。当社の専門知識により、お客様の作業で比類のない純度と効率を達成するための適切なツールを確実に入手できます。

今すぐお問い合わせください。当社のソリューションがお客様の研究および生産プロセスをどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

よくある質問

- MPCVD法でダイヤモンド膜を作製する際の具体的な利点は何ですか?高純度合成を実現

- マイクロ波プラズマはどのように生成されるのか?研究室用途向け高精度イオン化ガイド

- ダイヤモンドコーティング膜とは何ですか?超硬質で透明な層で材料を強化する

- ダイヤモンド切削工具材料の利点は何ですか?優れた精度と生産性を実現

- CVDダイヤモンドマシンとは何ですか?ラボグロウンダイヤモンドエンジニアリングの力を解き放つ

- ラボグロウンダイヤモンドの鑑定方法は?正確な評価のためのステップバイステップガイド

- ラボダイヤモンドを成長させるために必要なものは?炭素、種、そして莫大なエネルギーについて解説

- MCD/NCDコーティングにおけるマイクロ波プラズマCVDリアクターの利点は何ですか?精密多層ダイヤモンドエンジニアリング