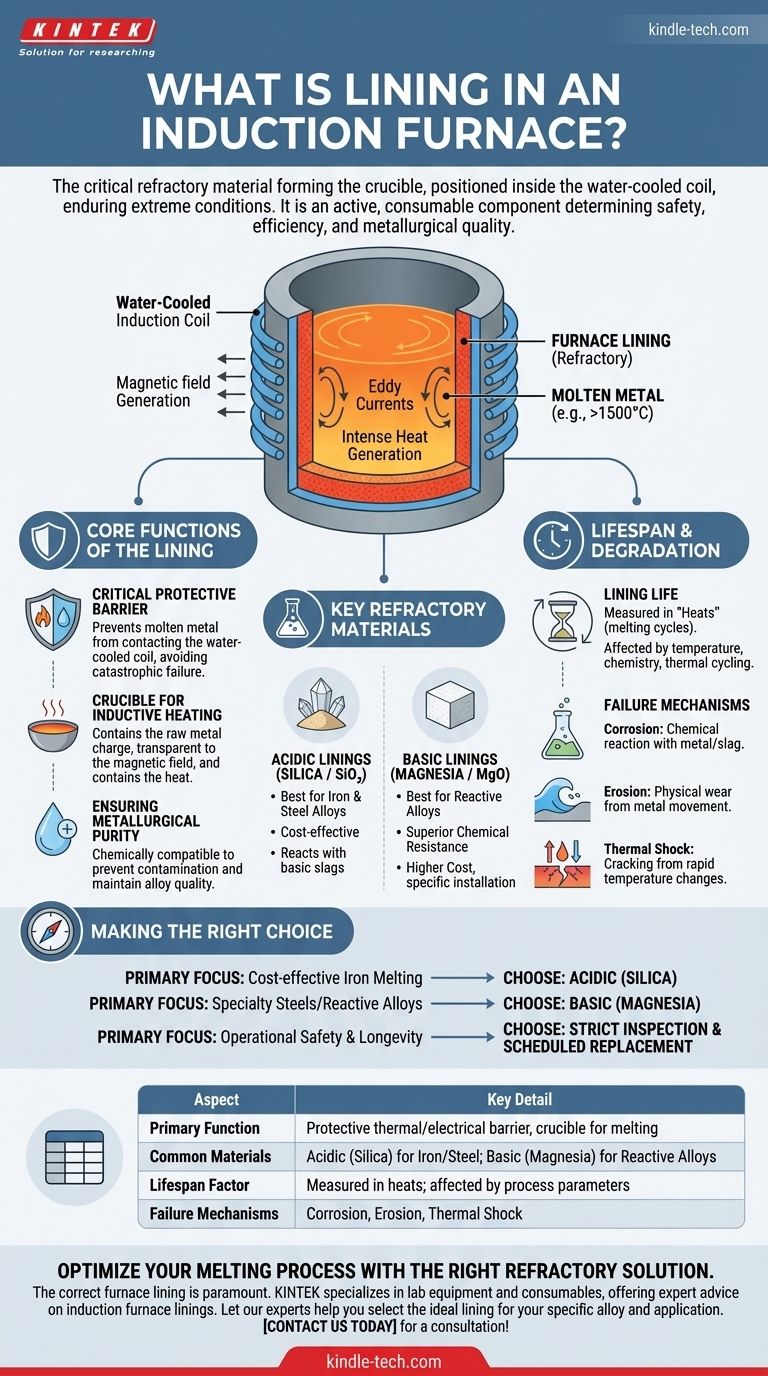

誘導溶解炉において、ライニングとは、溶融金属を保持するるつぼまたは容器を形成する重要な耐火材料です。このライニングは水冷式の銅製誘導コイルの内側に配置され、炉の運転中に極度の温度、化学反応、物理的浸食に耐える必要があります。

炉のライニングは単なる受動的な容器ではなく、その材料組成と完全性が炉の安全性、効率、そして最終製品の冶金学的品質を直接決定する、能動的で消耗性のコンポーネントです。

炉ライニングの核となる機能

ライニングは、溶解プロセス全体が行われる中心的なコンポーネントとして機能します。その役割は多岐にわたり、単なる封じ込めをはるかに超えています。

重要な保護バリア

ライニングの主な機能は、堅牢な熱的および電気的なバリアを形成することです。これは、1500°Cを優に超える過熱された溶融金属と、重要な水冷式銅製誘導コイルとを分離します。

このライニングに亀裂が入ると、溶融金属がコイルを即座に破壊し、極度の安全上の危険を引き起こすため、壊滅的な故障につながります。

誘導加熱のためのるつぼ

ライニング材料は、原料金属を保持するるつぼを形成します。強力な交流が外側のコイルを流れると、磁場が発生します。

この磁場は、るつぼ内の金属内に巨大な渦電流を誘導し、溶解に必要な強烈な熱を発生させます。ライニングは、発生した熱を保持しながら、磁場に対して透明でなければなりません。

冶金学的純度の確保

ライニングの化学組成は、溶解される合金の純度を維持するために極めて重要です。ライニング材料は、汚染を防ぐために金属と化学的に適合している必要があります。

これが、誘導溶解炉の特長である均一な組成と高品質を達成するために、適切な耐火物の選定が不可欠である理由です。

主要な耐火材料と特性

ライニング材料の選択は、溶解される金属の種類と炉の特定の運転条件によって決まります。最も一般的なカテゴリは、酸性耐火物と塩基性耐火物です。

酸性ライニング(シリカ)

高純度のシリカ(SiO₂)で作られたライニングは最も一般的な選択肢であり、特に鉄や多くの鋼合金の溶解に使用されます。

シリカは費用対効果が高く、これらの用途で良好に機能します。ただし、塩基性スラグとは反応するため、特定の精錬プロセスには適していません。

塩基性ライニング(マグネシア)

マグネシア(MgO)で作られたライニングは「塩基性」と見なされます。これらは、酸性のシリカライニングと負の化学反応を起こす特定の鋼合金や金属を溶解する場合に使用されます。

マグネシアはこれらのシナリオで優れた耐薬品性を提供しますが、通常は高価であり、異なる設置および予熱手順が必要になる場合があります。

トレードオフと劣化の理解

炉のライニングは、寿命が限られた消耗部品です。その限界と故障メカニズムを理解することは、安全で効率的な鋳造所操業のために極めて重要です。

ライニング寿命の概念

ライニングの運転寿命は、修理または交換が必要になるまでに耐えられる溶解回数(ヒートサイクル)で測定されます。

この寿命は、運転温度、金属とスラグの化学組成、加熱および冷却の速度、および物理的な装入プロセスによって影響を受けます。

故障のメカニズム

ライニングは時間の経過とともにいくつかのメカニズムによって劣化します。

- 腐食: 耐火材料と溶融金属またはスラグとの間の化学反応。

- 浸食: 溶融金属浴の動きによって引き起こされる物理的な摩耗。

- 熱衝撃: 急速な加熱および冷却サイクルの巨大なストレスによる亀裂。

不適切なライニングのコスト

摩耗したライニングや不適切に選択されたライニングで運転すると、重大な結果を招きます。エネルギー効率が低下し、貴重な合金が汚染されて台無しになる可能性があり、危険な金属の漏出のリスクが劇的に増加します。

用途に応じた適切な選択

適切なライニングを選択し維持することは、成功し安全な誘導溶解炉運転を行うための基礎的な側面です。あなたの決定は、あなたの主要な冶金学的目標によって導かれるべきです。

- 費用対効果の高い鉄の溶解が主な焦点である場合: 高純度シリカで作られた酸性ライニングは、通常、最も経済的で効果的な選択肢です。

- 特殊鋼や反応性合金の溶解が主な焦点である場合: 汚染を防ぎ、合金の完全性を確保するためには、塩基性マグネシアまたはその他の特殊な中性耐火物(アルミナなど)が必要です。

- 運転の安全性と寿命が主な焦点である場合: 使用する材料に関係なく、ライニングの検査、摩耗監視、および計画的な交換の厳格な手順は譲れません。

結局のところ、ライニングは誘導溶解炉の心臓部であり、その慎重な管理は最適な性能を達成するために最も重要です。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| 主な機能 | 溶融金属と水冷コイルの間の保護的な熱/電気バリア |

| 一般的な材料 | 鉄/鋼用酸性(シリカ/SiO₂);反応性合金用塩基性(マグネシア/MgO) |

| 寿命の要因 | 溶解回数で測定。温度、化学組成、熱サイクルによって影響を受ける |

| 故障メカニズム | 腐食(化学的)、浸食(物理的)、熱衝撃(亀裂) |

適切な耐火物ソリューションで溶解プロセスを最適化しましょう。適切な炉ライニングは、安全性、効率性、製品品質のために最も重要です。KINTEKは実験室機器と消耗品を専門としており、誘導溶解炉のライニングと耐火材料に関する専門的なアドバイスを提供することで、実験室のニーズに対応します。 当社の専門家が、お客様の特定の合金と用途に最適なライニングの選択をお手伝いします。今すぐお問い合わせください!

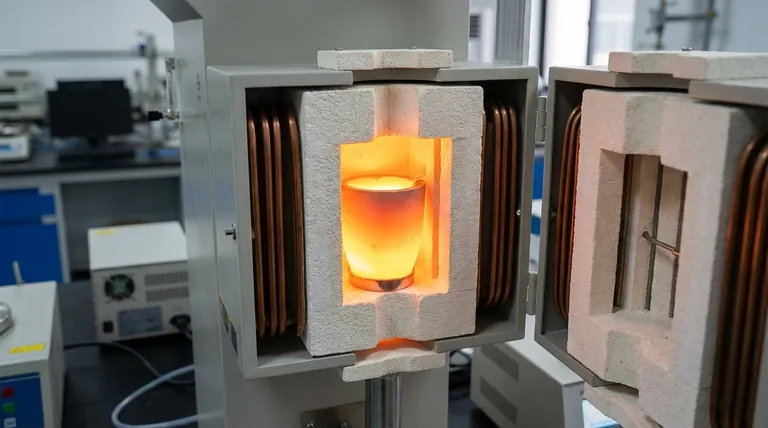

ビジュアルガイド

関連製品

- 縦型実験室管状炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 真空アーク溶解炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)