簡単に言えば、物理気相成長(PVD)は、高性能な薄膜を非常に幅広い製品に応用するために使用される産業プロセスです。その用途は、切削工具や医療用インプラントのコーティングから、半導体デバイス、太陽電池パネルの製造、さらには日用品や宝飾品への耐久性のある装飾仕上げの作成にまで及びます。PVDは、製品の表面がその下地材料とは根本的に異なる特性を必要とする場合に選ばれる技術です。

PVDの核となる価値は、単一の用途にあるのではなく、材料の表面を精密に設計できる能力にあります。これにより、製造業者はコアコンポーネントを変更することなく、硬度を高めたり、摩擦を減らしたり、光学的および電子的特性を変更したりすることができます。

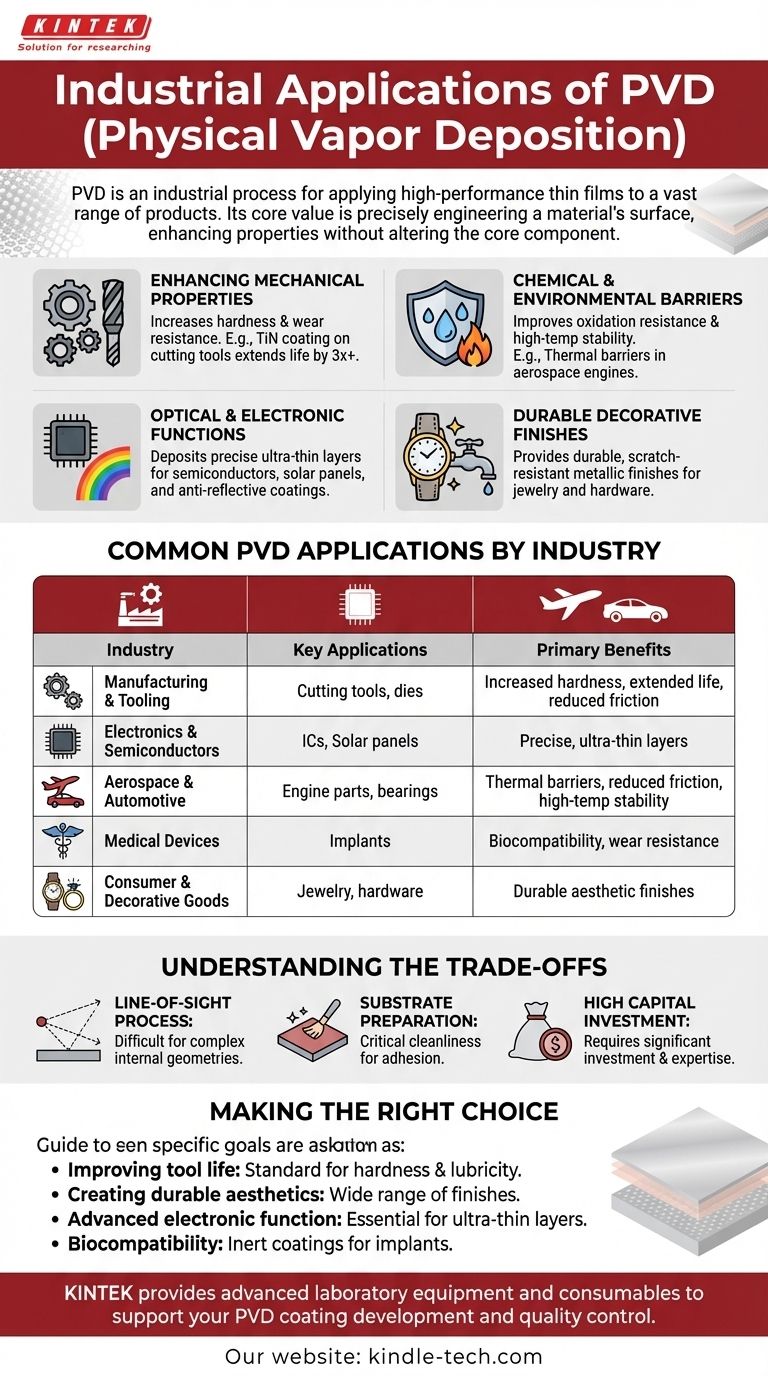

PVDが広く採用されている理由

PVDの多用途性は、特殊な材料の極薄層を適用することで、個別のエンジニアリング上の課題を解決できる能力に由来します。この層は最終製品の不可欠な部分となり、下地材料だけでは得られない利点を提供します。

機械的特性の向上

PVDコーティングは、コンポーネント表面の硬度と耐摩耗性を劇的に向上させることができます。これは、激しい物理的ストレスにさらされる部品にとって極めて重要です。

代表的な例は、ドリルやエンドミルなどの金属加工工具に窒化チタン(TiN)などの材料をコーティングすることです。これにより摩擦が減少し、より高い切削速度が可能になり、工具寿命を3倍以上に延ばすことができます。

化学的および環境的バリアの提供

PVD膜はシールドとして機能し、基板を環境から保護します。これには、耐酸化性の向上や、高温での安定性の提供が含まれます。

航空宇宙産業では、PVDはエンジン部品に熱障壁コーティングを施し、極度の熱やアブレーションから保護するために使用されます。また、材料の異なる層が混合するのを防ぐ拡散バリアも作成します。

特定の光学的および電子的機能の実現

このプロセスにより、極めて薄く、純粋で均一な層の堆積が可能になり、これは最新のエレクトロニクスや光学にとって不可欠です。

この能力は、半導体デバイスや薄膜太陽電池の製造の基礎となっています。また、ガラスへの反射防止コーティングや、鏡やその他の光学部品用の特定の反射層を作成するためにも使用されます。

耐久性のある装飾仕上げの作成

PVDは、従来のめっきよりもはるかに耐久性のある輝かしい金属光沢を適用する方法を提供します。コーティングは下地の表面の質感を反映し、後処理の研磨を必要とせずに高級感のある光沢を提供します。

これが、PVDが宝飾品、キッチンやバスルームの金具、ドアノブ、美観と傷や変色に対する耐性の両方が重要なその他のアイテムで遍在している理由です。

産業別の一般的なPVD用途

原理は普遍的ですが、特定の用途は各セクターの独自の要求に合わせて調整されています。

製造および工具

最も一般的な用途は、切削工具、パンチ、成形ダイです。目標はシンプルです。硬度を高め、摩擦を減らし、動作寿命を延ばすことです。

エレクトロニクスおよび半導体

PVDは、集積回路、トランジスタ、その他のマイクロエレクトロニクス部品を構築するために必要な導電層および絶縁層を堆積させるために不可欠です。

航空宇宙および自動車

熱障壁に加えて、PVDコーティングはエンジン部品やベアリングに使用され、摩擦を低減し、効率と寿命を向上させます。

医療機器

PVDは、人工関節やペースメーカーなどの医療用インプラントに生体適合性コーティングを作成します。これらの不活性コーティングは、体との有害な反応を防ぎ、耐摩耗性を向上させます。

消費財および装飾品

この広いカテゴリーには、時計ケースや宝飾品から蛇口や照明器具まで、あらゆるものが含まれます。PVDは、色あせや摩耗に強い幅広いメタリックカラーを提供します。また、食品包装や風船の薄いアルミニウム層にも使用されます。

トレードオフの理解

強力ではありますが、PVDは万能の解決策ではありません。その限界を理解することが、それを正しく適用するための鍵となります。

それは視線(Line-of-Sight)プロセスである

蒸発したコーティング材料は、真空チャンバー内で直進します。これは、複雑な内部形状や隠れた表面を均一にコーティングすることは、高度な部品回転なしには非常に困難であることを意味します。

基板の前処理が重要である

PVDコーティングの成功は、基板の清浄度と前処理に大きく依存します。表面の汚染は、膜の密着性と完全性を損ない、故障につながります。

高い設備投資を伴う

PVDコーティング装置は高真空下で動作し、多大な設備投資と専門的な技術知識を必要とします。そのため、性能上の利点がコストに見合う、高付加価値または大量生産に最も適しています。

目標に合わせた適切な選択

PVDを使用するという決定は、達成する必要のある特定の性能結果によって推進されるべきです。

- ツールの寿命と性能の向上に重点を置いている場合: PVDコーティングは、切削工具や成形工具の硬度と潤滑性を高めるための業界標準です。

- 耐久性のある高級な外観の作成に重点を置いている場合: PVDは、傷や変色に非常に強い、幅広いメタリック仕上げを消費財に提供します。

- 高度な電子機能または光学的機能の作成に重点を置いている場合: PVDは、半導体、センサー、太陽電池パネルに必要な正確で超薄い層を堆積させるために不可欠です。

- 生体適合性または耐食性に重点を置いている場合: PVDは、医療用インプラントや過酷な環境にさらされる部品のために不活性バリアコーティングを作成するために使用されます。

結局のところ、PVDは、特定の性能要求を満たすために材料の表面を根本的にアップグレードするための産業ツールとして選ばれています。

要約表:

| 産業 | 主なPVD用途 | 主な利点 |

|---|---|---|

| 製造・工具 | 切削工具、ドリル、ダイ | 硬度向上、工具寿命延長、摩擦低減 |

| エレクトロニクス・半導体 | 集積回路、太陽電池パネル | 正確な超薄型導電層/絶縁層 |

| 航空宇宙・自動車 | エンジン部品、ベアリング | 熱障壁、摩擦低減、高温安定性 |

| 医療機器 | インプラント(関節、ペースメーカー) | 生体適合性、耐摩耗性、耐食性 |

| 消費財・装飾品 | 宝飾品、金具、備品 | 耐久性のある傷防止の美的仕上げ |

PVDコーティングで製品の性能向上にご関心はありますか?

KINTEKでは、PVDコーティングの開発と品質管理プロセスをサポートするための高度な実験装置と消耗品の提供を専門としています。切削工具、医療用インプラント、または民生用電子機器を製造しているかどうかにかかわらず、当社のソリューションは、お客様が必要とする正確な表面特性の達成に役立ちます。

お客様の用途に当社の専門知識がどのように役立つかについて、今すぐお問い合わせください。より良い表面を設計しましょう。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート