誘導焼鈍とは、その核心において、電磁誘導を利用して金属を軟化させ、内部応力を除去し、延性を向上させる、高度に制御された熱処理プロセスです。部品全体を外部から加熱する従来の炉加熱とは異なり、誘導加熱は材料自体の中に直接熱を発生させるため、速度と精度において大きな利点があります。

あらゆる焼鈍プロセスの中心的な目的は、金属の加工性を高めることです。誘導焼鈍は、クリーンで迅速かつ高度にターゲットを絞った加熱方法を使用することでこれを実現し、速度と再現性が重要となる現代の自動化された製造において理想的なソリューションとなります。

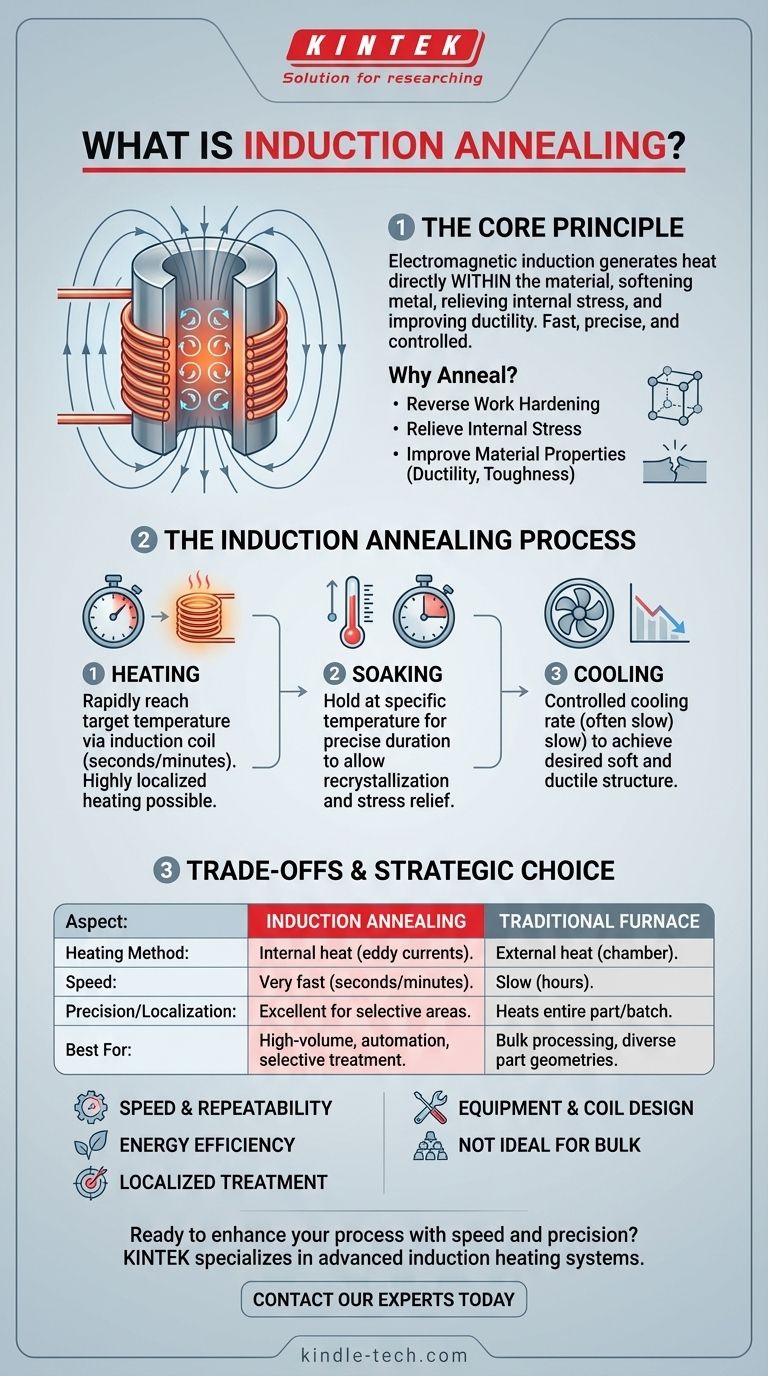

根本的な目標:焼鈍とは?

焼鈍は単一のプロセスではなく、材料の物理的、そして時には化学的特性を変化させるために設計された熱処理のカテゴリです。主な目標は、金属を硬く脆くするプロセスの影響を元に戻すことです。

加工硬化の逆転

金属の冷間成形、引き抜き、曲げなどのプロセスは、その内部結晶構造を変形させ、固定させます。加工硬化として知られるこの効果は、材料を強くしますが、同時に延性を著しく低下させ、さらに加工しようとすると亀裂が入りやすくなります。焼鈍は、結晶構造が再形成されることを可能にすることで、これを逆転させます。

内部応力の除去

溶接、研削、重切削などの作業は、材料にかなりの内部応力を発生させます。これらの隠れた応力は、時間の経過とともに、またはさらに重要なことには、その後の製造工程中に部品が反ったり歪んだりする原因となる可能性があります。焼鈍は、これらの応力を緩和し除去するための制御された方法を提供し、寸法安定性を確保します。

材料特性の改善

より均一で微細な結晶構造を作り出すことで、焼鈍は主に延性(破壊することなく引き伸ばしたり変形させたりする能力)と靭性を向上させます。これにより、材料は機械加工や成形が容易になります。場合によっては、材料の導電率も向上させることができます。

誘導が焼鈍プロセスをどのように変えるか

焼鈍の冶金学的目標は同じですが、誘導を加熱源として使用すると、プロセスの速度、効率、および制御が根本的に変化します。

誘導加熱の原理

誘導焼鈍は、銅コイルに交流電流を流すことで行われます。これにより、コイルの周りに強力な交流磁場が生成されます。金属部品がこの磁場内に置かれると、磁場は部品自体の中に電流(渦電流と呼ばれる)を誘導します。これらの電流に対する材料の自然な抵抗により、正確かつ迅速な熱が発生します。

比類のない速度と精度

熱は炉のような外部源から加えられるのではなく、部品の内部で発生するため、目標温度は数秒から数分で達成され、数時間かかることはありません。この加熱は高度に局所化することも可能です。誘導コイルを適切に設計することで、溶接部や曲げ部など、部品の特定のセクションを焼鈍し、部品の残りの部分の特性を変えることなく処理できます。

プロセス:加熱、保持、冷却

誘導焼鈍サイクルは、同じ3つの古典的な段階に従いますが、はるかに優れた制御が可能です。

- 加熱:誘導コイルを使用して、部品を特定の焼鈍温度まで急速に上昇させます。

- 保持:部品はこの温度で正確に制御された時間保持され、内部結晶構造が再結晶化し、応力が除去されます。

- 冷却:その後、部品は制御された、多くの場合ゆっくりとした速度で冷却され、望ましい軟質で延性のある構造が形成されます。

誘導焼鈍のトレードオフを理解する

誘導焼鈍は明確な利点を提供しますが、すべての用途にとって万能の解決策ではありません。その利点と限界を理解することが、適切な選択をするための鍵となります。

利点:速度と再現性

このプロセスは非常に高速でデジタル制御されており、自動生産ラインへの統合に理想的です。加熱プロファイルが確立されると、事実上ばらつきなく何千回も繰り返すことができ、卓越した品質管理を保証します。

利点:エネルギー効率と局所処理

誘導加熱は、部品のみを加熱し、巨大な炉室を加熱しないため、非常に効率的です。大型または複雑な部品の特定の領域に選択的焼鈍を実行できる能力は、時間、エネルギーを節約し、他の領域の望ましい硬度を維持する独自の利点です。

考慮事項:設備とコイル設計

主な投資は、誘導電源とカスタム製造された銅コイルにかかります。各固有の部品形状には、均一で効率的な加熱を確保するために特別に設計されたコイルが必要です。この初期のエンジニアリングとコストは、少量生産や非常に多様な生産では障壁となる可能性があります。

考慮事項:大量処理には不向き

連続的な流れで部品を処理するのに優れていますが、誘導は、小さくランダムに配置された多数の部品を同時に焼鈍するのにはあまり実用的ではありません。そのシナリオでは、従来のバッチ炉の方が経済的で簡単であることがよくあります。

用途に合った適切な選択をする

正しい焼鈍方法を選択するかどうかは、生産目標、部品形状、および必要なスループットに完全に依存します。

- 高容量の連続生産が主な焦点である場合:誘導焼鈍は、その速度、再現性、および自動化の容易さから理想的です。

- 選択的または局所的な焼鈍が主な焦点である場合:誘導は、部品全体に影響を与えることなく、部品の特定のゾーンを処理するための優れた、そして多くの場合唯一の選択肢です。

- 多様な部品の汎用応力除去が主な焦点である場合:速度が主な要因ではなく、部品の形状が大きく異なる場合は、従来の炉の方が柔軟で費用対効果が高い場合があります。

最終的に、誘導焼鈍を選択することは、製造プロセスにおける速度、精度、および制御を活用するための戦略的な決定です。

要約表:

| 側面 | 誘導焼鈍 | 従来の炉焼鈍 |

|---|---|---|

| 加熱方法 | 渦電流による内部熱発生 | 炉室からの外部熱 |

| 速度 | 非常に速い(秒/分) | 遅い(時間) |

| 精度/局所性 | 選択的な領域に優れる | 部品全体/バッチを加熱 |

| 最適用途 | 大量生産、自動化、選択的処理 | 大量処理、多様な部品形状 |

誘導焼鈍の速度と精度で製造プロセスを強化する準備はできていますか?

KINTEKは、誘導加熱システムを含む高度なラボおよび生産設備を専門としています。当社のソリューションは、優れた材料特性の実現、生産スループットの向上、再現性のある品質管理の確保を支援するように設計されています。

今すぐ当社の専門家にご連絡ください。誘導焼鈍システムがお客様の特定の金属加工ニーズに合わせてどのように調整できるかについてご相談ください!

ビジュアルガイド