材料科学および製造業において、熱間プレス法とは、材料に高温と高圧を同時に加える製造技術です。この組み合わせにより、材料の気孔率が減少し、構成粒子が融合して、固体で密度の高い物体が形成されます。このプロセスは、特に六ホウ化物のような非酸化物材料から高性能部品を作成するための基本となります。

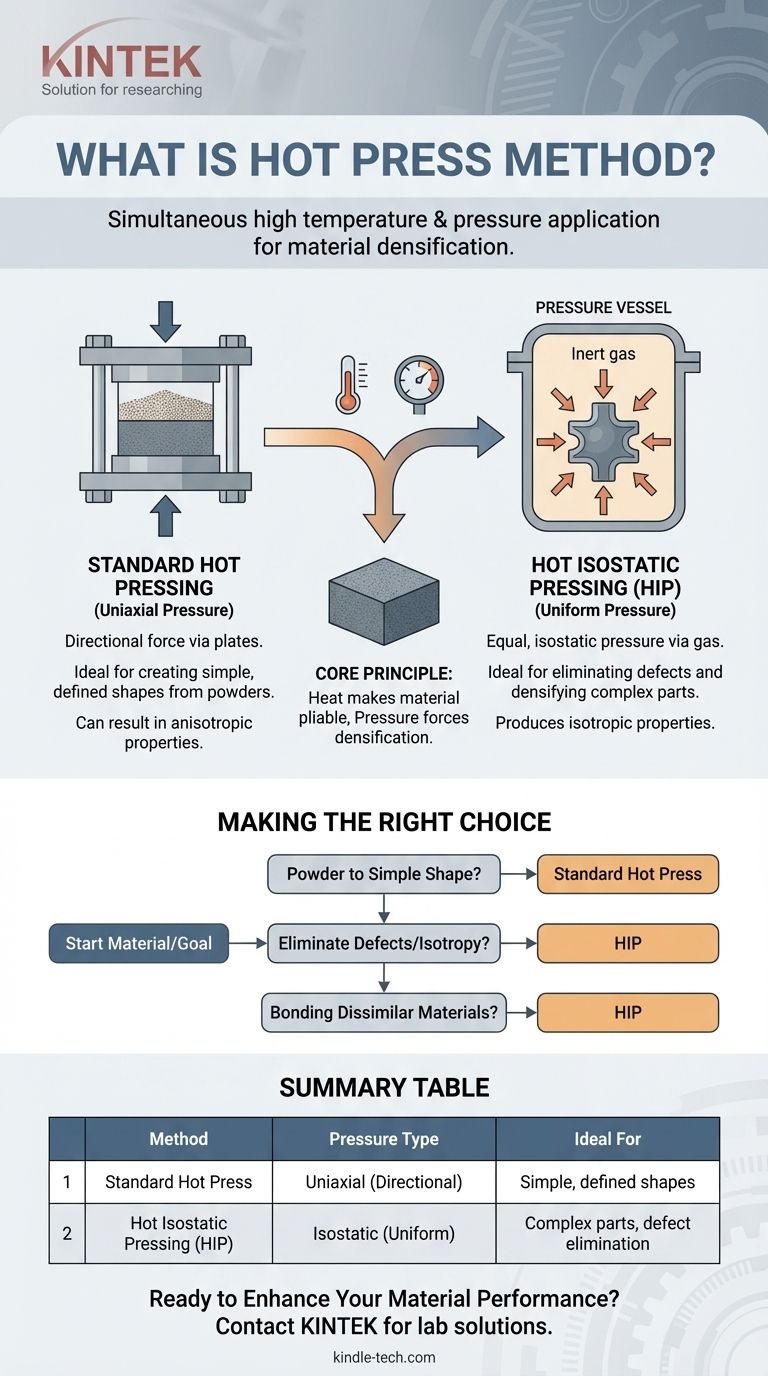

熱間プレスの核となる概念は、熱を使用して材料を柔軟にし、圧力を使用してそれを高密度で固体状態に強制することです。重要な違いは、その圧力がどのように加えられるかという点にあります。標準的な熱間プレスではプレートで方向性を持たせて加えられますが、熱間等方圧プレス(HIP)ではガスによって均一に加えられます。

熱間プレスシステムの仕組み

熱間プレスは単一の装置ではなく、製造環境の精密な制御のために統合されたコンポーネントのシステムです。

基本原理:熱と圧力

基本的な目標は緻密化です。材料(通常は粉末)を加熱すると、降伏強度が低下し、原子拡散が増加します。その後、巨大な圧力を加えることで粒子同士が押し付けられ、粒子間に存在する空隙(ボイド)が排除されます。

制御された圧力の適用

最新の熱間プレス装置は、通常、油圧システムを使用して力を発生させ、印加します。これにより、圧力が非常に高く、安定しており、正確に制御できることが保証されます。この機械は、プロセス中のわずかな変動を自動的に補償しながら、設定された圧力を維持するようにプログラムできます。

正確な温度の達成

温度制御も同様に重要です。高度なシステムは、パルス加熱技術と多段階コントローラーを使用して、加熱および冷却サイクルを極めて正確に管理します。これにより、熱衝撃を防ぎ、材料が損傷することなく所望の特性を達成することが保証されます。

方法の区別:熱間プレスと熱間等方圧プレス(HIP)

これらはしばしば一緒に議論されますが、標準的な(単軸)熱間プレスと熱間等方圧プレス(HIP)の違いを理解することが重要です。区別は、加えられる圧力の方向にあります。

標準熱間プレス:単軸圧力

これは伝統的な方法です。材料をダイ(金型)に入れ、プレートまたはラム(押し型)を動かすことによって、1つまたは2つの方向から圧力が加えられます。これは、粉末をディスクやブロックなどの特定の所定の形状に固化させるのに非常に効果的です。

熱間等方圧プレス(HIP):均一圧力

HIPプロセスでは、部品を密閉された高圧容器内に入れます。容器は不活性ガス(一般的にアルゴン)で満たされ、その後加熱および加圧されます。これにより、部品全体に等しい、等方性の圧力が同時に全方向から印加されます。

主な用途とユースケース

方法の選択は、望ましい結果に完全に依存します。

粉末の固化

どちらの方法も、粉末を固体部品に変換するために使用されます。標準的な熱間プレスは形状を直接形成する方法であり、一方HIPは、すでに予備成形された部品をさらに緻密化するために使用されることがよくあります。

内部欠陥の除去

熱間等方圧プレスは、鋳造物内の微細なボイドを除去するための主要な技術です。均一な圧力により、内部の気孔率(例えば、内部の収縮)が部品の全体的な形状を変えることなく潰れ、機械的強度と疲労寿命が劇的に向上します。

拡散接合とクラッディング

HIPは、2つ以上の異なる材料を接合または被覆するためにも使用できます。高い熱と圧力により、材料の界面を越えた原子拡散が促進され、母材と同等の強度を持つ真の冶金結合が形成されます。

トレードオフの理解

これらは強力ですが、特定の使用上の考慮事項があります。

単軸と等方性の特性

標準的な熱間プレスは一方向に力を加えるため、材料特性が異方性になることがあります。つまり、材料は一方向の方が他方よりも強くなります。HIPは、均一な圧力を利用するため、材料が全方向で等しく強い、等方性の特性を生み出します。

形状と幾何学的構造

標準的な熱間プレスは、より単純な幾何学的構造の製造に優れています。HIPは、最終的な形状を定義するためにダイに依存しないため、すでに鋳造または印刷された複雑なニアネットシェイプ部品の緻密化に理想的です。

環境制御

多くの先端材料、特に非酸化物や反応性金属は、高温での酸化やその他の化学反応を防ぎ、最終的な材料特性を損なわないように、真空または不活性環境で処理する必要があります。

目標に応じた適切な選択

正しい方法を選択することは、出発材料と最終目的に基づいた重要なエンジニアリング上の決定です。

- 粉末から単純で定義された形状の固体部品を作成することに主な焦点を当てている場合: 標準(単軸)熱間プレスが最も直接的で一般的な方法です。

- 既存の鋳造物または積層造形された部品の内部気孔率を除去することに主な焦点を当てている場合: 内部欠陥を修復する能力において、熱間等方圧プレス(HIP)が優れた選択肢となります。

- 完全に均一な材料特性(等方性)を達成することに主な焦点を当てている場合: HIPは、圧力の均一な印加により、決定的な解決策となります。

- 溶接やろう付けなしに異種材料を接合することに主な焦点を当てている場合: HIPは、原子レベルでの強力な拡散接合を可能にします。

結局のところ、アプリケーションが方向性のある成形を必要とするか、均一な緻密化を必要とするかを理解することが、この技術を効果的に活用するための鍵となります。

要約表:

| 方法 | 圧力タイプ | 主な用途 | 理想的な用途 |

|---|---|---|---|

| 標準熱間プレス | 単軸(方向性) | 粉末の固化 | 粉末から単純で定義された形状を作成する |

| 熱間等方圧プレス(HIP) | 等方性(均一) | 内部欠陥の除去 | 等方性特性のために複雑な鋳造物/3Dプリント部品を緻密化する |

材料性能の向上にご関心はありますか?

先端粉末の固化であれ、複雑な部品の気孔率除去であれ、適切な熱間プレス法を選択することは極めて重要です。KINTEKは、材料科学および製造業のあらゆる課題に対応する堅牢なラボ機器と専門的な消耗品の提供を専門としています。

当社のソリューションは、優れた緻密化、向上した材料強度、およびプロセスに対する正確な制御の達成を支援します。今すぐお問い合わせください。お客様の研究所の特定のニーズを議論し、アプリケーションに最適な機器の選択をお手伝いします。

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 真空ボックス実験室用ホットプレス用加熱プレート付き加熱油圧プレス機

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機