本質的に、炉はんだ付けは、電子部品をプリント基板(PCB)にはんだ付けするために使用される大量生産プロセスであり、制御された環境のオーブン内でアセンブリ全体を加熱します。より一般的にリフローはんだ付けとして知られるこの方法は、正確に塗布されたはんだペーストを使用し、これが加熱サイクル中に溶融して、数千もの信頼性の高い電気接続を同時に作成します。

炉はんだ付けの核となる目的は、単に部品を接合するだけでなく、それを大規模で並外れた一貫性と品質で行うことです。単一の接合の速度と引き換えに、複雑なアセンブリ全体のバッチを一度に完璧にする効率を得ます。

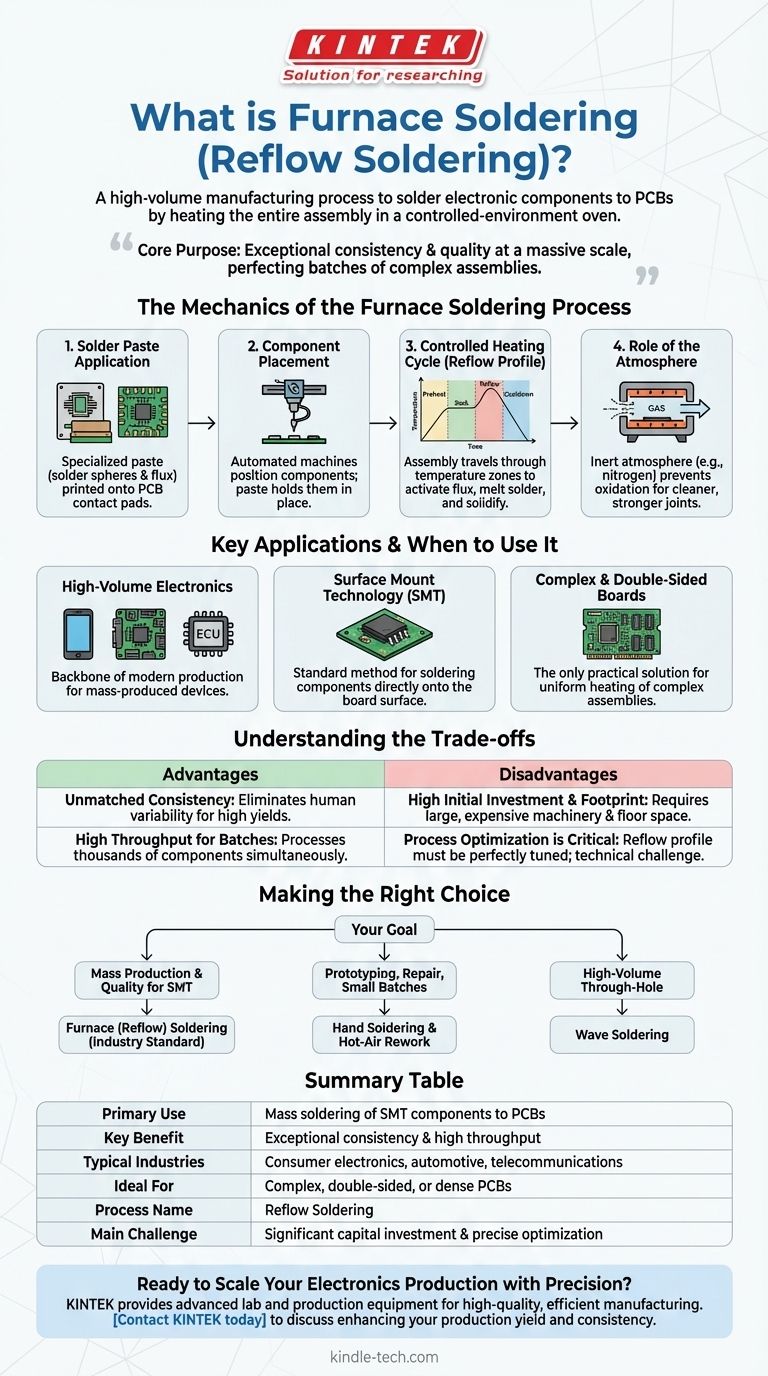

炉はんだ付けプロセスのメカニズム

炉はんだ付けは多段階プロセスであり、各ステップでの精度が最終的な結果にとって極めて重要です。炉自体は、最も重要な段階である制御された加熱サイクルのためのツールにすぎません。

ステップ1:はんだペーストの塗布

加熱が行われる前に、特殊なはんだペースト—微小なはんだ球とフラックスの混合物—が回路基板のコンタクトパッド上に印刷されます。これは通常、ステンシルを使用して行われ、必要な場所に正確に必要な量のはんだペーストが堆積されることが保証されます。

ステップ2:部品の配置

その後、自動化された「ピックアンドプレース」マシンが電子部品を基板上に配置します。はんだペーストの粘着性により、基板が炉に移送される際、部品が所定の位置に保持されるのに十分です。

ステップ3:制御された加熱サイクル(リフロープロファイル)

これがプロセスの核心です。アセンブリはコンベアベルトで炉を通過し、異なる温度を持ついくつかのゾーンを通過します。この慎重に管理された温度曲線はリフロープロファイルと呼ばれます。

- 予熱: 基板の温度を穏やかに上昇させ、フラックスを活性化し、熱衝撃を防ぎます。

- ソーク(または熱保持): 大きな部品と小さな部品を含むアセンブリ全体が均一な温度に達するようにします。

- リフロー: 温度がはんだの融点以上に急速に上昇します。はんだ球が液体になり、「リフロー」して冶金結合を形成します。

- 冷却: アセンブリは制御された方法で冷却され、欠陥を生じることなくはんだ接合を固化させます。

ステップ4:雰囲気の役割

多くの産業用はんだ付け炉では、窒素ガスを送り込むことによって制御された不活性雰囲気が使用されます。これにより酸素が排除され、高温のリフロー段階での部品やはんだの酸化を防ぎ、よりクリーンで、より強く、より信頼性の高いはんだ接合が得られます。

主な用途と使用すべき時

「炉」という用語は材料科学において幅広い用途がありますが、はんだ付けにおけるその使用は電子機器業界に特化しています。

大量の電子機器製造

炉はんだ付けは、現代の電子機器生産の基盤です。マザーボード、スマートフォン、グラフィックカード、車載制御ユニットなど、ほぼすべての大量生産されるデバイスに使用されています。

表面実装技術(SMT)

このプロセスは、表面実装デバイス(SMD)をはんだ付けするための標準的かつ最も効果的な方法です。これらの部品は、古い「スルーホール」部品の長いリードを持たず、PCBの表面に直接実装されるように設計されているため、炉リフローが最適です。

複雑な両面基板

部品密度が高い基板や両面に部品が実装されている基板の場合、炉はんだ付けが唯一実用的な解決策です。アセンブリ全体を均一に加熱しますが、これは手はんだ付けのような手動の方法では信頼性をもって達成することは不可能です。

トレードオフの理解

炉はんだ付けを選択することは、その明確な利点と、それに伴う重大な運用要件との比較検討を伴います。

利点:比類のない一貫性

科学的に開発されたリフロープロファイルで基板全体を加熱することにより、炉はんだ付けは手はんだ付けにおける人間のばらつきを排除します。これにより、数百万の接合部全体で極めて高い歩留まりと一貫した品質がもたらされます。

利点:バッチ処理のための高いスループット

単一のリフローサイクルは数分かかることがありますが、炉は各基板上の数百または数千の部品を同時に処理します。連続的に稼働させると、大量生産のためのスループットは計り知れません。

欠点:高い初期投資と設置面積

リフローオーブンは、大規模で複雑で高価な産業機械です。かなりの工場床面積と多額の設備投資が必要であり、ホビイストや小規模なプロトタイピングには適していません。

欠点:プロセスの最適化が極めて重要

適切なリフロープロファイルを開発することは技術的な課題です。プロファイルは、特定のPCBの質量、使用される部品、およびはんだペーストの種類に合わせて完全に調整される必要があります。不適切なプロファイルは、高価なアセンブリのバッチ全体を破壊する可能性があります。

あなたの目標に合った正しい選択をする

はんだ付け方法の選択は、プロジェクトの規模、複雑さ、予算に完全に依存します。

- SMTの大量生産と品質が主な焦点である場合: 炉(リフロー)はんだ付けは、譲れない業界標準です。

- プロトタイピング、修理、または小ロット生産が主な焦点である場合: 手はんだ付けや熱風リワークステーションの方がはるかに実用的で費用対効果が高いです。

- 大量のリード線付き部品をはんだ付けすることが主な焦点である場合: 別のプロセスであるウェーブはんだ付け(基板が溶融はんだの波を通過する)が、より専門的で効率的な選択肢となることがよくあります。

結局のところ、炉はんだ付けの原理を理解することで、規模、品質、コストに基づいて適切な製造プロセスを選択できるようになります。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| 主な用途 | SMT部品をPCBにはんだ付けする大量はんだ付け |

| 主な利点 | バッチ処理における並外れた一貫性と高いスループット |

| 一般的な業界 | 民生用電子機器、自動車、電気通信 |

| 最適 | 複雑な両面基板や高密度PCBの大量生産 |

| プロセス名 | リフローはんだ付け |

| 主な課題 | 多額の設備投資と正確なプロセス最適化が必要 |

精度をもって電子機器の生産規模を拡大する準備はできていますか?

炉はんだ付けは、信頼性の高い大量の電子機器製造の礎です。KINTEKは、このレベルの品質と効率を達成するために必要な高度なラボおよび生産装置の提供を専門としています。組立ラインのスケールアップであれ、リフロープロセスの最適化であれ、ラボ機器と消耗品に関する当社の専門知識は、現代の電子機器製造の厳しい要求を満たすように調整されています。

すべてのはんだ接合が完璧であることを保証するために、私たちがお手伝いします。KINTEKに今すぐお問い合わせいただき、当社のソリューションがお客様の生産歩留まりと一貫性をどのように向上させることができるかをご相談ください。

ビジュアルガイド

関連製品

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

よくある質問

- 真空中での熱伝達の媒体は何ですか?精密加熱のための熱放射を活用する

- 真空リークテストの範囲とは何ですか?システムに適切な感度を選択しましょう

- LPBF NABにおける高温アニーリング炉の役割とは?工業的性能のための微細構造の最適化

- 焼きなましは金属の特性をどのように変化させますか?加工性を回復させ、性能を向上させる

- 産業において炉は何に使用されますか?材料変革に不可欠なツール

- 洗浄後、アルミニウムベースの金属有機構造体前駆体を80℃の真空オーブンで乾燥させるのはなぜですか?

- 焼結プロセスのとは?粉末冶金と熱結合のガイド

- 炉中钎焊と誘導加熱钎焊の違いは何ですか?プロジェクトに最適なプロセスを選択する