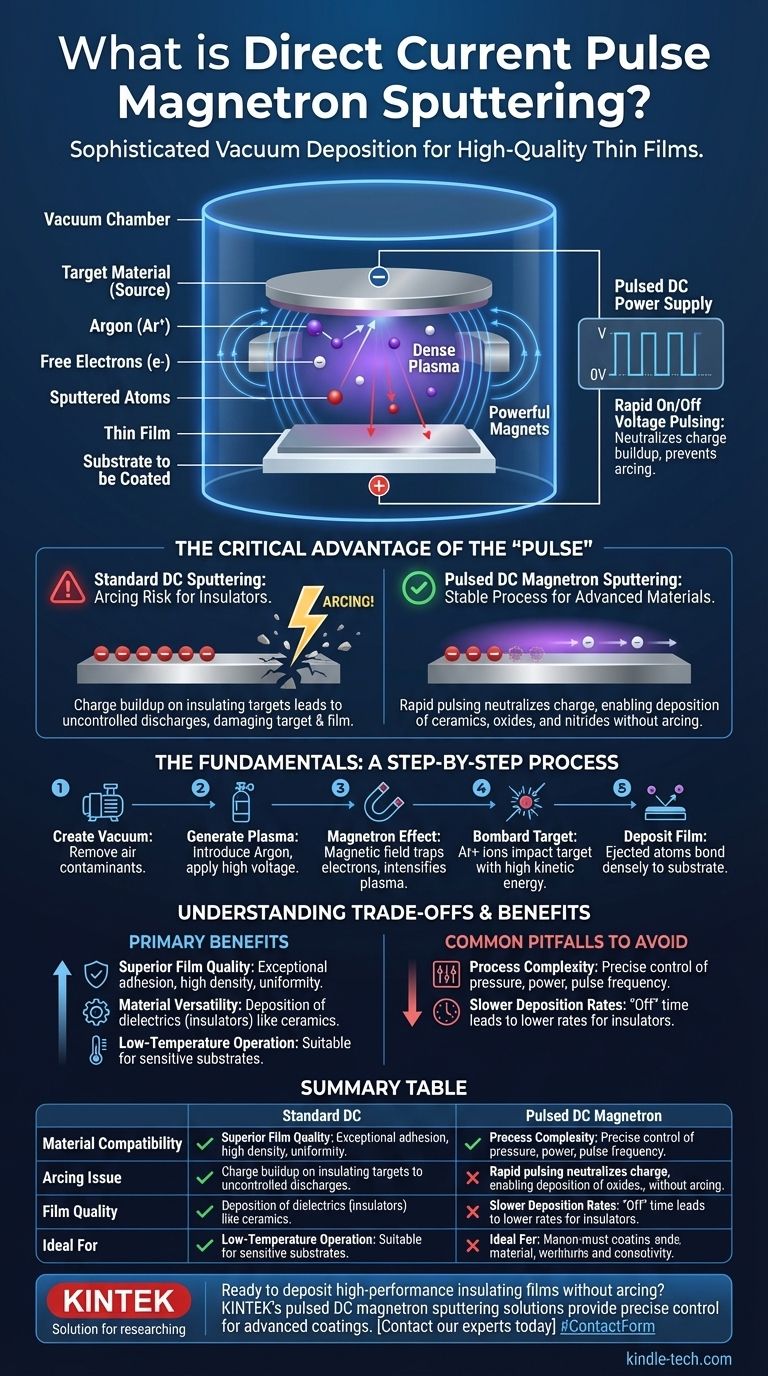

本質的に、パルス直流(DC)マグネトロンスパッタリングは、基板上に極めて高品質な薄膜を形成するために使用される高度な真空成膜技術です。これは、磁場の影響で強化され、パルス状の電流によって制御されるプロセスにおいて、イオン化されたガスでターゲット材料(「ターゲット」)を爆撃することにより機能し、コーティングの原子レベルでの精密な適用を可能にします。この方法は、幅広い材料から高密度で均一、かつ密着性の高い膜を生成できる能力により好まれています。

標準的なDCスパッタリングの中心的な課題は、電気的電荷の蓄積により絶縁材料を効果的に成膜できないことです。パルスDCマグネトロンスパッタリングは、電圧を高速でオン/オフすることによりこの電荷を中和し、損傷を与えるアークを防ぎ、先進的なセラミックス、酸化物、窒化物で基板をコーティングする能力を解放することで、この問題を解決します。

基本原理:段階的なプロセス

パルスDCマグネトロンスパッタリングは、すべてのスパッタリング技術と同様に、物理気相成長(PVD)の一種です。最終膜の純度を確保するため、プロセスは高度に制御された真空環境下で展開されます。

真空環境の構築

まず、コーティングされる基板とターゲット材料を密閉された真空チャンバー内に配置します。チャンバーは非常に低い圧力まで排気され、プロセスを妨害する可能性のある周囲の空気や汚染物質が除去されます。

プラズマの生成

真空が確立されると、少量の不活性ガス、通常はアルゴンが導入されます。高電圧が印加されると、アルゴン原子から電子が剥ぎ取られ、正のアルゴンイオン(Ar+)と自由電子からなる光るイオン化ガスであるプラズマが生成されます。

マグネトロンの役割

ここで「マグネトロン」の側面が重要になります。強力な磁石がターゲット材料の裏側に配置されます。この磁場は、ターゲット表面近くの自由電子を閉じ込め、それらがより多くのアルゴン原子と衝突しイオン化する確率を劇的に高めます。

これにより、ターゲットのすぐ前面に閉じ込められた高密度で安定したプラズマが生成され、スパッタリングプロセスの効率と速度が大幅に向上します。

ターゲットの爆撃

プラズマ中の正のアルゴンイオンは電場によって加速され、負に帯電したターゲット材料に巨大な運動エネルギーで衝突します。この物理的な衝突は、ターゲットから個々の原子や分子を叩き出し、真空チャンバー内に放出するのに十分な力があります。

薄膜の成膜

これらの「スパッタされた」原子はチャンバーを通過し基板上に着地し、徐々に薄く均一な膜を形成します。スパッタされた原子は熱蒸着などの他の方法の粒子よりも運動エネルギーが高いため、基板により効果的に埋め込まれ、より高密度で強固に結合したコーティングが作成されます。

「パルス」の決定的な利点

マグネトロンは効率を高めますが、「パルスDC」電源こそがこの技術を非常に多用途にしている要因です。これは連続DCスパッタリングの基本的な限界に直接対処します。

単純なDCの問題点:アーク放電

標準的なDC電源でセラミックスや酸化物などの電気絶縁性材料をスパッタリングすると、ターゲット表面に正電荷が急速に蓄積します。この電荷の蓄積は、アーク放電として知られる制御不能な静電放電を引き起こす可能性があり、ターゲット、基板、電源を損傷させ、膜に欠陥を生じさせます。

解決策:電源のパルス化

パルスDC電源は、電圧を毎秒数千回という速さで高速にオン/オフします。短い「オフ」期間中に、ターゲット上の正電荷はプラズマからの電子によって中和されます。

このサイクルにより、電荷がアーク放電を引き起こすレベルまで蓄積するのを防ぎます。このシンプルでありながら強力な変更によりプロセスが安定し、標準的なDCスパッタリングでは不可能だった絶縁性および半導性材料のスムーズで高品質な成膜が可能になります。

トレードオフと主な利点の理解

単一のプロセスがすべての用途に完璧であるわけではありません。パルスDCマグネトロンスパッタリングの利点を理解することは、その理想的な用途を明確にするのに役立ちます。

主な利点

- 優れた膜品質: スパッタ粒子の高エネルギーにより、優れた密着性、高密度、高い均一性を持つ膜が得られます。

- 材料の多様性: このプロセスは、金属、合金、非常に高い融点を持つ化合物を含む、ほぼすべての材料で機能します。パルス電源は、特に酸化アルミニウムや窒化ケイ素などの誘電体(絶縁体)の成膜を可能にします。

- 低温動作: スパッタリングは、化学気相成長(CVD)などの技術と比較して比較的低温のプロセスであるため、プラスチックや電子機器などの温度に敏感な基板に適しています。

避けるべき一般的な落とし穴

- プロセスの複雑さ: 最適な結果を得るには、圧力、電力、ガス流量、パルス周波数など、複数の変数の正確な制御が必要です。これは熱蒸着などの単純な方法よりも複雑なセットアップです。

- 絶縁体に対する成膜速度の低下: パルス化により絶縁体の成膜が可能になりますが、デューティサイクルにおける「オフ」時間により、連続DCで導電性金属をスパッタリングする場合と比較して成膜速度が低下する可能性があります。

目標に合わせた適切な選択

特定の目的によって、この技術が最適な選択肢であるかどうかが決まります。

- 主な焦点が単純な導電性金属膜の成膜である場合: 標準的なDCマグネトロンスパッタリングで十分であり、より高速でコスト効率が高いことがよくあります。

- 主な焦点が高性能セラミックス、酸化物、または窒化物の成膜である場合: パルスDCマグネトロンスパッタリングは、安定したアークフリーのプロセスと高品質の絶縁膜を実現するために不可欠で優れた技術です。

- 主な焦点が敏感な基板上での最高の密着性と膜密度を実現することである場合: あらゆるマグネトロンスパッタリングプロセスの本質的な高エネルギー特性により、主要な候補となります。

最終的に、パルスDCマグネトロンスパッタリングは、エンジニアや科学者が、従来のPVD法では手の届かなかった高度な機能性コーティングを適用できるようにします。

要約表:

| 主要な特徴 | 標準DCスパッタリング | パルスDCマグネトロンスパッタリング |

|---|---|---|

| 材料適合性 | 主に導電性金属 | 金属、合金、セラミックス、酸化物、窒化物 |

| アーク放電の問題 | 絶縁体で一般的 | 電圧パルスにより防止される |

| 膜品質 | 金属には良好 | 優れた密度、密着性、均一性 |

| プロセスの複雑さ | 低い | 高い、正確な制御が必要 |

| 理想的な用途 | 単純な金属コーティング | 敏感な基板上の先進的な機能性コーティング |

アーク放電なしで高性能な絶縁膜を成膜する準備はできていますか?

KINTEKのパルスDCマグネトロンスパッタリングは、最も敏感な基板上でも高密度で均一、かつ高密着性のコーティングを実現するための鍵です。当社のラボ機器および消耗品に関する専門知識は、先進的なセラミックス、酸化物、窒化物に必要な正確な制御を提供します。

当社のスパッタリングソリューションがお客様の薄膜研究と製造をどのように向上させられるかについて、今すぐ専門家にご相談ください。

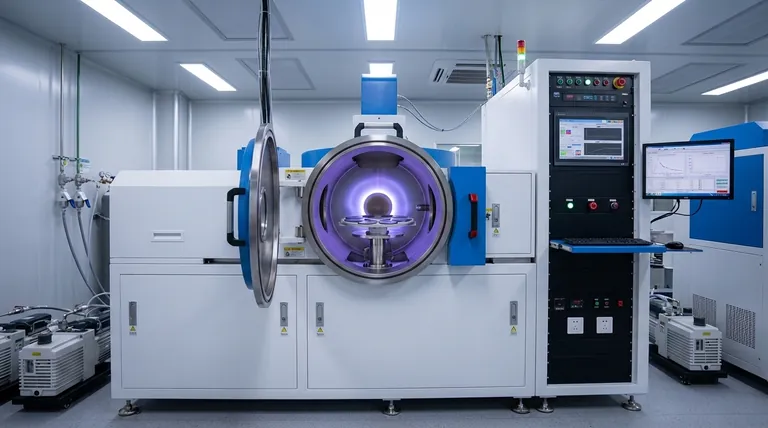

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボ用電動油圧真空熱プレス

- 30T 40T 分割自動加熱油圧プレス機(加熱プレート付き)実験室用ホットプレス