化学気相成長法(CVD)は、その核心において、高性能な固体材料を、通常は薄膜またはコーティングとして作成するために使用される洗練された製造プロセスです。ガス(「前駆体」)をチャンバーに導入し、それが化学的に反応または分解して、基板として知られるターゲットオブジェクト上に材料の層を堆積させることで機能します。顕著な例としては、ラボグロウンダイヤモンドの作成があります。このプロセスでは、炭素を豊富に含むガスが小さなダイヤモンドの種の上に純粋な炭素を堆積させ、それをより大きく完璧な宝石に成長させます。

化学気相成長法は単なるコーティング方法ではありません。原子から原子へと材料を構築する「ボトムアップ」技術です。この精度により、マイクロチップから高度な合成材料まで、現代のテクノロジーに不可欠な、非常に純粋で均一な高性能層を作成することができます。

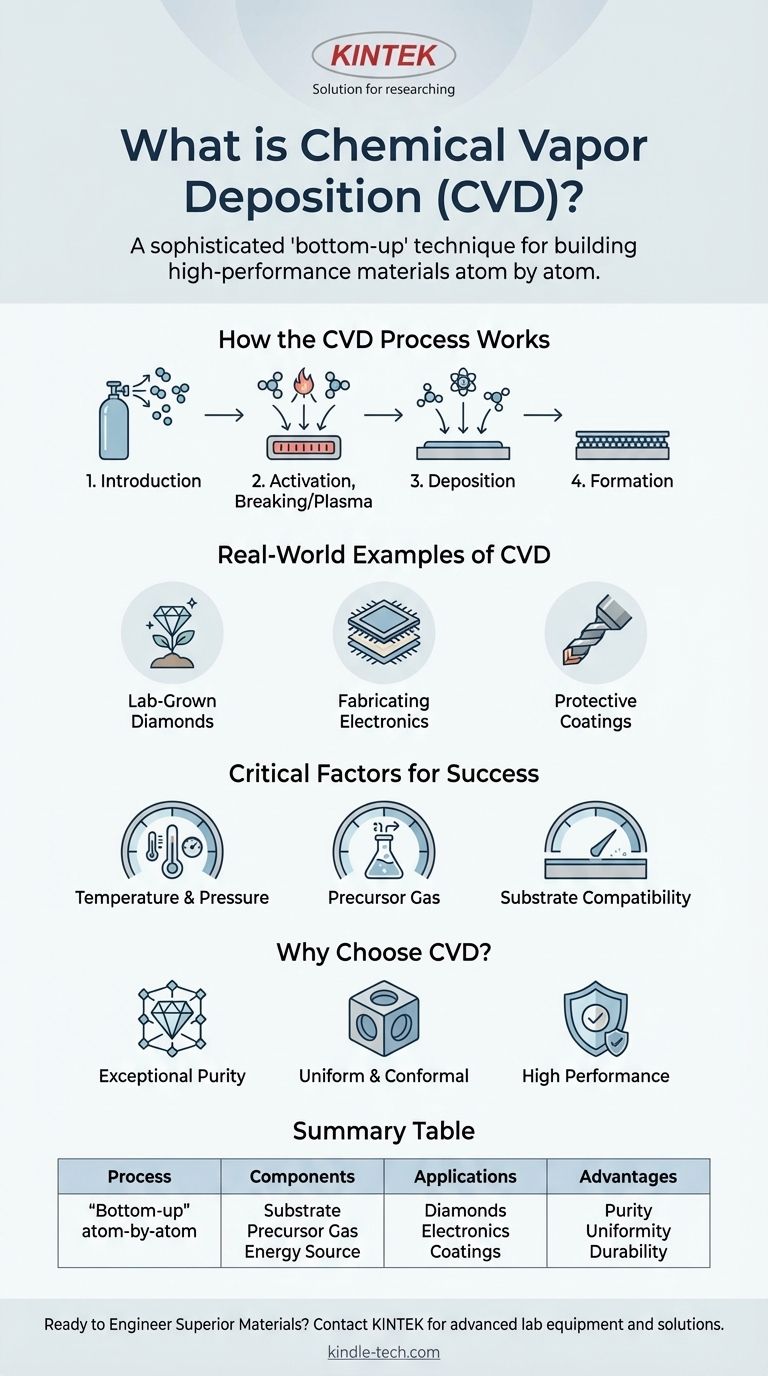

CVDプロセスの仕組み

CVDを真に理解するためには、その基本的なステップに分解して考えるのが最善です。プロセス全体は、純度を確保し汚染を防ぐために、制御された真空チャンバー内で行われます。

主要な要素

すべてのCVDプロセスには、3つの主要な構成要素が含まれます。

- 基板:コーティングされるオブジェクトまたは材料です。これはシリコンウェハー、小さなダイヤモンドの種、または金属工具である可能性があります。

- 前駆体ガス:目的の堆積材料の原子を含む1つ以上の揮発性ガスです。例えば、ダイヤモンドを作成するにはメタンのような炭素含有ガスが使用されます。

- エネルギー:化学反応を引き起こすために使用されるエネルギー源であり、最も一般的には高温(通常500°C以上)です。

段階的な堆積

プロセスは正確な順序で展開されます。

- 導入:加熱された基板を含む真空チャンバーに前駆体ガスが導入されます。

- 活性化:高温がガス分子を反応性成分に分解するためのエネルギーを提供します。

- 堆積:これらの個々の原子または分子はチャンバー内を移動し、基板の表面に着地します。

- 形成:原子は基板と互いに結合し、徐々に固体で均一な高純度膜または結晶構造を構築します。

CVDの実例

この概念は抽象的に思えるかもしれませんが、CVDは私たちが遭遇する多くの高性能製品の背後にある基盤技術です。

例1:ラボグロウンダイヤモンドの作成

これは最もよく知られた応用例です。ダイヤモンドの小さな薄片(シード)がチャンバーに置かれます。チャンバーは約800°Cに加熱され、炭素を豊富に含むガスで満たされます。ガスはイオン化され、純粋な炭素原子に分解されてシードに付着し、原子層ごとに新しいダイヤモンド層を成長させます。

例2:電子機器の製造

CVDは半導体産業に不可欠です。マイクロチップを構築するために必要な超薄型で完全に均一な膜を堆積させるために使用されます。これらの層は絶縁体(二酸化ケイ素など)または導体であり、すべての現代の電子機器に電力を供給する複雑な回路を形成します。

例3:耐久性のある保護コーティングの適用

CVDは、ドリルビットや切削工具などの工業用工具に超硬質で低摩擦のコーティングを施すために使用されます。これにより、摩耗や熱から保護することで、寿命、耐久性、性能が大幅に向上します。

トレードオフと重要な要素の理解

CVDプロセスの成功は自動的なものではなく、いくつかの重要な変数に対する正確な制御に依存しています。これらを誤って管理すると、品質の低い堆積物につながる可能性があります。

温度と圧力の重要性

温度は化学反応を活性化するのに十分な高さである必要がありますが、基板を損傷するほど高すぎてはいけません。真空圧力は、環境の純度を確保し、ガス分子の流れを管理するために慎重に制御する必要があります。

前駆体ガスの役割

ガスの選択は根本的に重要であり、堆積される材料を直接決定します。ガスの流量も、最終的な膜の成長速度と均一性に影響を与えます。

基板の適合性

基板材料は、CVDプロセスの高温および化学環境に、反りや望ましくない反応を起こすことなく耐えることができる必要があります。堆積された膜が適切に接着するように、基板の表面も非常に清潔である必要があります。

CVDが適切な選択である理由

製造プロセスの選択は、望ましい結果に完全に依存します。CVDは、精度、純度、性能が譲れない場合に選択されます。

- 材料の純度と完璧さに重点を置く場合:CVDは原子から原子へと材料を構築するため、半導体や高品質のダイヤモンドに最適な完璧な結晶構造をもたらします。

- 薄く、コンフォーマルなコーティングの作成に重点を置く場合:CVDは、複雑なオブジェクトの表面形状に完全に沿って膜を堆積させることに優れており、完全で均一なカバレッジを保証します。

- 高性能と耐久性に重点を置く場合:CVDによって作成される高密度で強力に結合された材料は、非常に硬く、摩耗に強いため、保護コーティングとして優れています。

最終的に、化学気相成長法は、かつては想像もできなかったレベルの精度で材料を設計することを可能にする基盤技術です。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 真空チャンバー内で原子から原子へと材料を構築する「ボトムアップ」技術。 |

| 主要な構成要素 | 基板、前駆体ガス、およびエネルギー源(通常は高温)。 |

| 主な用途 | ラボグロウンダイヤモンド、半導体製造、超硬質保護コーティング。 |

| 主な利点 | 優れた材料純度、均一でコンフォーマルなコーティング、高性能な耐久性。 |

高精度で優れた材料を設計する準備はできていますか?

研究室での作業で、高純度薄膜、完璧な結晶、または耐久性のある保護コーティングの作成が求められる場合、CVDの原理は成功に不可欠です。KINTEKは、これらの正確な結果を達成するために必要な高度な実験装置と消耗品の提供を専門としています。

私たちは、堆積プロセスを成功させるための重要な要素を理解しています。お客様の特定の基板と材料の目標に合った適切なツールを選択するお手伝いをさせてください。

半導体製造から高度な材料合成まで、当社のソリューションがお客様の研究開発をどのように強化できるかについて、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉