制御雰囲気熱処理は、金属部品を加熱および冷却する際に、周囲のガス環境を厳密に管理する非常に精密な熱処理プロセスです。開放空気中で加熱するのとは異なり、この方法は特定のガス混合物を使用して、酸化などの不要な化学反応を防ぎ、材料の表面特性を向上させる元素を意図的に導入します。

重要な考え方の転換は次のとおりです。制御雰囲気熱処理は、単に金属の温度を変えるだけではありません。それは、材料の表面で起こる化学反応を根本的に設計し、優れた、一貫性のある、信頼性の高い結果を達成することです。

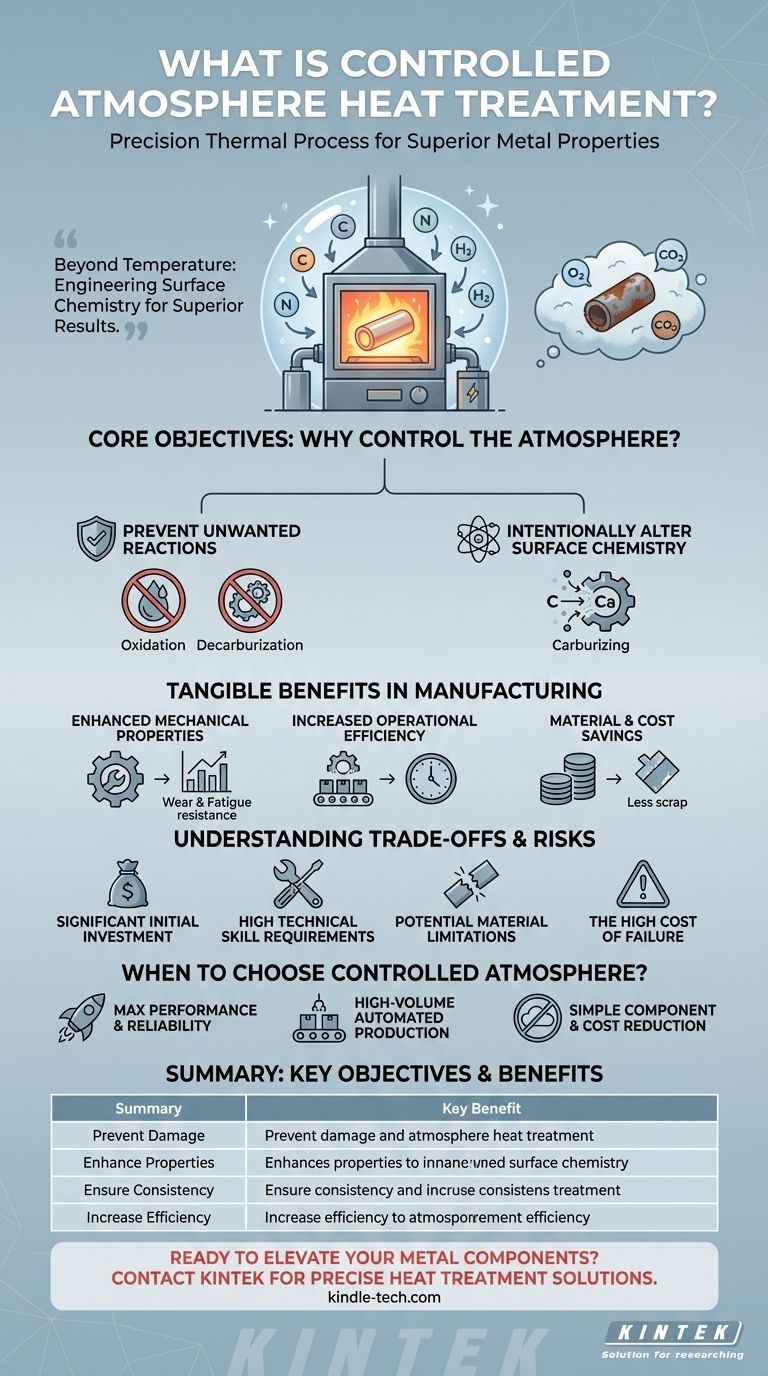

なぜ雰囲気を制御するのか?中核となる目的

制御雰囲気技術への投資を決定するのは、開放空気加熱では提供できない精密さの必要性から来ています。主な目標は、材料を保護すること、そして多くの場合、積極的に材料を改善することです。

不要な表面反応を防ぐため

鋼が空気の存在下で加熱されると、2つの有害な反応が起こります。制御雰囲気はこれらを阻止するように設計されています。

1つ目は酸化、またはスケール形成で、これは高温で形成される本質的に進行した錆です。これにより表面仕上げが損傷し、材料が失われます。

2つ目は脱炭で、鋼の表面から炭素が浸出するプロセスです。これにより表面層が軟化し、部品の硬度と耐摩耗性が低下します。

意図的に表面化学を変化させるため

このプロセスは、予防だけでなく、部品の表面に元素を追加するためにも使用されます。これは化学熱処理として知られています。

一般的な例は浸炭で、炭素が豊富な雰囲気(天然ガスなどのガスを使用)が、低炭素鋼部品の表面に炭素原子を拡散させます。これにより、硬く耐摩耗性のある表面と、強靭で延性のある内部を持つ部品が作成されます。

一貫した高品質の結果を確保するため

開放空気の変動要因を排除することで、制御雰囲気はバッチ内のすべての部品がまったく同じ処理を受けることを保証します。これにより、部品の変形が最小限に抑えられ、合格率が向上し、予測可能な機械的特性が得られます。

製造における具体的な利点

この技術を導入することは、製品品質と運用効率の両方において測定可能な改善に直接つながります。

強化された機械的特性

表面の炭素含有量を正確に制御することで、主要な特性を劇的に向上させることができます。これには、ギアやベアリングなどの部品にとって重要な、優れた耐摩耗性と疲労強度が含まれます。

運用効率の向上

制御雰囲気炉は、自動生産ラインに統合されることがよくあります。この設定により、手作業が削減され、生産サイクル時間が短縮され、大幅な人員削減が実現します。

材料とコストの節約

このプロセスは、酸化や燃焼による金属の損失を削減または排除します。また、メーカーはより安価な低炭素鋼を使用し、その上に高性能な表面を設計することで、複雑な部品や高硬度部品の加工を簡素化できます。

トレードオフとリスクの理解

強力である一方で、制御雰囲気技術は万能の解決策ではありません。その要求と潜在的な欠点を明確に理解する必要があります。

多額の初期投資

炉、ガス発生器、監視システムなど、必要な設備は従来の開放空気炉よりもはるかに複雑で高価です。

高い技術スキル要件

この設備の操作と保守には、より高度な技術的専門知識が必要です。ガス組成の不適切な管理は、部品を台無しにしたり、安全上の危険を引き起こしたりする可能性があります。

潜在的な材料の制限

特定の材料は悪影響を受ける可能性があります。例えば、一部の鋼は、水素含有量の高い雰囲気で処理されると水素脆化を起こしやすく、脆くなり破損しやすくなります。

失敗のコストが高い

不適切に制御された雰囲気は、部品を保護できないだけでなく、積極的に損傷を与える可能性があります。これにより、バッチの不良、時間の浪費、重大な経済的損失が発生します。さらに重要なことに、炉自体を損傷したり、最悪の場合、従業員を負傷させたりする可能性があります。

制御雰囲気はいつ適切な選択肢となるか?

このプロセスを選択するかどうかは、部品に対する具体的な目標と製造環境に完全に依存します。

- 最高の性能と信頼性を最優先する場合:ギアボックスや航空宇宙用途など、優れた耐摩耗性と疲労強度を持つ部品を作成するには、制御雰囲気が不可欠です。

- 大量生産、自動化された生産を最優先する場合:このプロセスは自動ラインにシームレスに統合され、人件費を削減し、何千もの部品にわたって再現可能な品質を保証します。

- 単純な部品のコスト削減を最優先する場合:精密な表面化学と仕上げが重要な要件でない場合は、より単純な開放空気熱処理の方が経済的である可能性があります。

最終的に、制御雰囲気熱処理の採用は、初期の複雑さの増加と引き換えに、比類のない制御、品質、および長期的な効率を得るための戦略的な決定です。

要約表:

| 目的 | 主な利点 |

|---|---|

| 損傷防止 | 表面酸化(スケール)と脱炭を除去 |

| 特性強化 | 表面硬度、耐摩耗性、疲労強度を向上 |

| 一貫性の確保 | バッチ内のすべての部品に対して再現性のある高品質の結果を提供 |

| 効率向上 | 材料損失を削減し、自動生産ラインに統合 |

精密で信頼性の高い熱処理で金属部品を向上させる準備はできていますか?

KINTEKは、制御雰囲気プロセス向けのソリューションを含む、高度なラボおよび生産設備を専門としています。当社の専門知識は、メーカーが優れた部品性能、一貫した品質、および長期的な運用効率を達成するのに役立ちます。

今すぐ専門家にお問い合わせください。お客様の特定のラボおよび生産ニーズをどのようにサポートできるかについてご相談ください。

ビジュアルガイド