本質的に、冷間静水圧プレス(CIP)は、粉末を固体の均一な塊に圧縮するために使用される製造プロセスです。その用途は信じられないほど多様で、高性能セラミックや金属部品の成形から、耐火材料、人工骨の製造、さらには高圧下での食品の殺菌まで多岐にわたります。

冷間静水圧プレスが解決する核心的な問題は、非常に均一な密度の部品を作成することです。あらゆる方向から均等に圧力を加えることで、特に大型で複雑な部品や、加工が困難な材料で作られた部品の場合に、従来のプレス方法の限界を克服します。

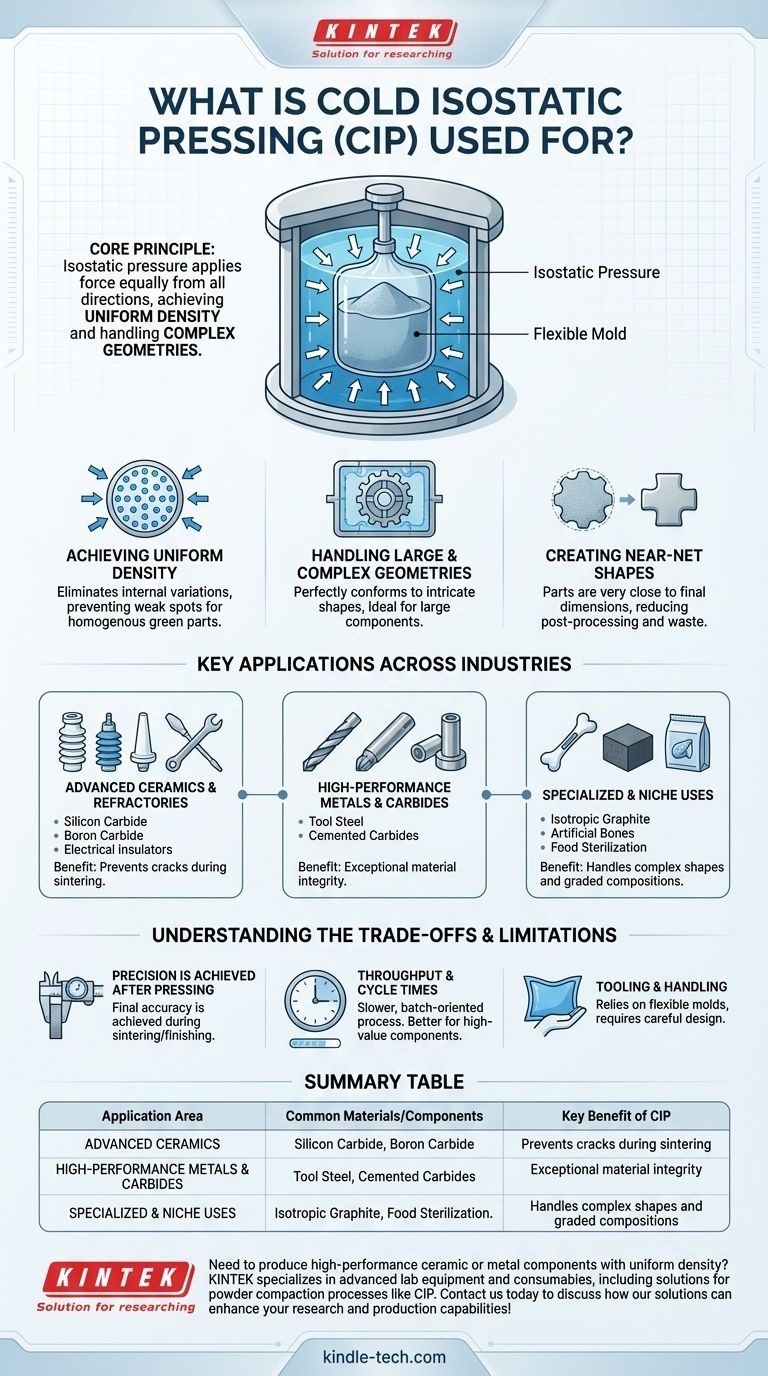

核心原理:静水圧が重要な理由

CIPの用途を理解するには、まずその根本的な利点である静水圧の使用を把握する必要があります。一方向からの力を加える一軸プレスとは異なり、CIPは粉末が充填された柔軟な型を液体に浸し、その液体を加圧します。

均一な密度の実現

液体は、型のあらゆる表面に均等かつ同時に圧力を伝達します。これにより、方向性プレスで製造された部品によく見られる内部の密度変動や潜在的な弱点が排除され、最終的な焼結前の均質な「グリーン」部品が生成されます。

大型で複雑な形状の処理

圧力が流体によって加えられるため、複雑な形状に完全に適合させることができます。これにより、CIPは、硬質な金型プレスでは成形するには大きすぎる、または幾何学的に複雑すぎる部品の製造に理想的です。

ニアネットシェイプの作成

このプロセスにより、最終的な所望の寸法に非常に近い部品が作成されます。このニアネットシェイプ機能により、高価で時間のかかる後処理や機械加工の必要性が大幅に減少し、材料の無駄が最小限に抑えられます。

業界を横断する主要な用途

CIPが粉末から均一な密度の部品を製造できる能力は、数多くの高性能分野で不可欠なものとなっています。

先進セラミックスと耐火物

これはCIPの主要な用途です。炭化ケイ素、窒化ケイ素、炭化ホウ素、電気絶縁体などの脆くプレスしにくい材料を固めるために使用されます。均一な密度は、高温焼結段階での亀裂や欠陥を防ぐために不可欠です。

高性能金属と超硬合金

CIPは、工具鋼、超硬合金、その他の高融点金属から部品を製造するためにますます使用されています。一般的な用途には、優れた材料の完全性が要求される耐摩耗部品や金属成形工具が含まれます。

特殊用途とニッチな用途

CIPの汎用性は、あまり一般的でない分野にも及びます。等方性黒鉛の製造、異種材料間の傾斜組成または遷移接合の作成、さらには食品、製薬、化学産業における冷間殺菌(極端な圧力を使用して微生物を不活性化する)にも使用されます。

トレードオフと限界の理解

強力である一方で、CIPはすべての粉末圧縮ニーズに対する万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

精度はプレス後に達成される

重要な点は、CIP部品は焼結前の状態で高い寸法精度を持たないことです。柔軟な型は、ある程度のばらつきを許容します。最終的な寸法精度は、その後の焼結および仕上げ工程で達成されます。

スループットとサイクルタイム

錠剤などの単純な部品に使用される高速一軸プレスと比較して、CIPは一般的に低速でバッチ処理指向のプロセスです。大量生産速度よりも材料特性が重要な高価値部品に適しています。

ツーリングと取り扱い

このプロセスは、硬質な鋼製金型ではなく、柔軟なエラストマー製の型またはバッグに依存しています。これにより複雑な形状が可能になりますが、ツーリングには慎重な設計と取り扱いが必要であり、その寿命は硬質ツーリングとは異なる考慮事項です。

目標に合った適切な選択をする

適切な圧縮技術の選択は、部品の特定の要件と生産目標に完全に依存します。

- 大型または複雑な部品で最大限の均一な密度を達成することが主な焦点である場合:CIPはほぼ間違いなく評価すべき適切な技術です。

- 単純な形状の大量生産と低コストが主な焦点である場合:従来の単軸プレスまたは金型プレスの方が、おそらく効率的で経済的でしょう。

- 他の方法では失敗する先進セラミックスや耐火金属の加工が主な焦点である場合:CIPは、欠陥のないグリーン部品を作成するための堅牢なソリューションを提供します。

最終的に、冷間静水圧プレスが均一性の作成に優れていることを理解することが、その可能性を最大限に活用するための鍵となります。

要約表:

| 用途分野 | 一般的な材料/部品 | CIPの主な利点 |

|---|---|---|

| 先進セラミックス | 炭化ケイ素、炭化ホウ素、絶縁体 | 均一な密度が焼結中の亀裂を防ぐ |

| 高性能金属 | 工具鋼、超硬合金、耐摩耗部品 | 優れた材料の完全性と強度 |

| 特殊用途 | 等方性黒鉛、人工骨、食品殺菌 | 複雑な形状と傾斜組成に対応 |

均一な密度を持つ高性能セラミックまたは金属部品を製造する必要がありますか?

KINTEKは、冷間静水圧プレスなどの粉末圧縮プロセス向けのソリューションを含む、高度な実験装置と消耗品の提供を専門としています。当社の専門知識は、研究室や製造業者が複雑な形状に対して優れた材料特性と部品の完全性を達成するのに役立ちます。

今すぐお問い合わせください。当社のソリューションがお客様の研究および生産能力をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 手動等方圧プレス機 CIPペレットプレス

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

よくある質問

- 等方圧成形と一軸加圧成形の違いは何ですか?適切な粉末圧縮方法の選択

- 実験室用油圧プレスまたはコールド等方圧プレスを使用する目的は何ですか?電解質品質の最適化

- ジルコニアセラミックコールドアイソスタティックプレス(CIP)とは何ですか?均一な密度と優れた材料の完全性を実現

- ニッケルアルミナ複合材において、コールド等方圧プレス(CIP)にはどのような利点がありますか? 密度と強度を高める

- C-PSCラミネーションにおけるコールドアイソスタティックプレス(CIP)の役割は何ですか?熱を使わずに太陽光発電効率を高める

- 冷間静水圧プレスとは?複雑な部品の均一な粉末成形を実現

- ペロブスカイト太陽電池にコールドアイソスタティックプレスを使用する利点は何ですか?高圧性能を引き出す

- コールドアイソスタティックプレス(CIP)技術は、リチウムデンドライトの成長を抑制するのにどのように役立ちますか?バッテリーの安全性を向上させます。