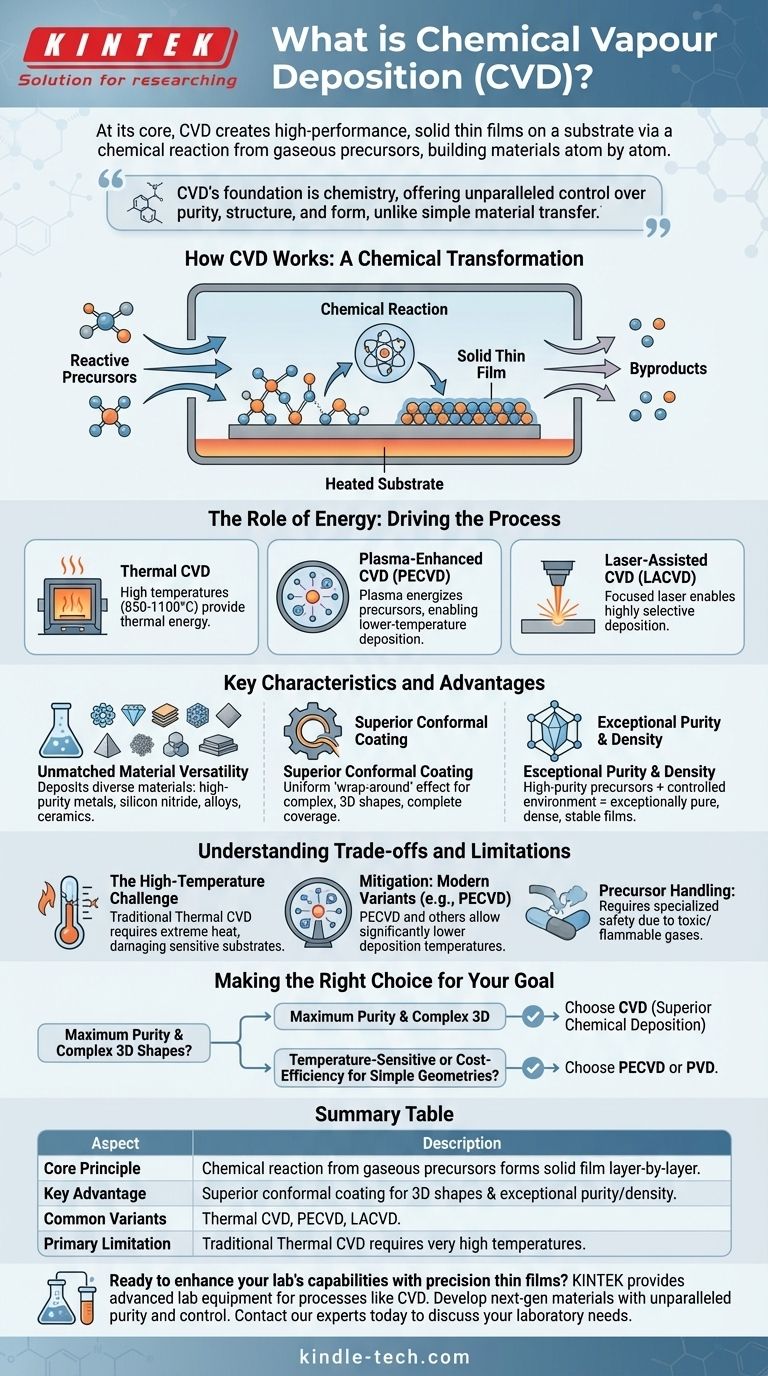

その核心において、化学気相成長(CVD)は、基板として知られる表面に高性能な固体薄膜を生成するために使用されるプロセスです。これは物理的な手段ではなく、反応性ガス(前駆体)をチャンバーに導入し、基板表面で化学反応を起こさせて、所望の材料を層ごとに形成することで達成されます。

CVDと他のコーティング方法との決定的な違いは、その化学に基づいている点です。CVDは、単に材料を供給源からターゲットに転送するのではなく、気体の化学成分から基板上に新しい材料を直接構築するため、純度、構造、形状に対する比類のない制御を提供します。

化学気相成長の仕組み

CVDは、エレクトロニクス、光学、保護コーティングに使用される材料を製造するために不可欠な洗練された製造技術です。このプロセスは、いくつかの主要な原則に分解できます。

核心原理:化学的変換

このプロセスは、1つ以上の揮発性ガスである前駆体を、コーティングされる物体(基板)を含む反応チャンバーに導入することから始まります。次に、システムにエネルギーが加えられます。このエネルギーは前駆体ガスを分解し、加熱された基板表面で化学反応を引き起こし、所望の材料の固体膜を残します。残った気体副産物は排出されます。

エネルギーの役割

エネルギーは、CVDプロセス全体を駆動する触媒です。使用されるエネルギーの種類によって、CVDの特定のバリアントとその理想的な用途が定義されます。

- 熱CVD:これは最も一般的な形態で、化学反応に必要な熱エネルギーを供給するために高温(しばしば850~1100°C)を使用します。

- プラズマ強化CVD(PECVD):この方法は、プラズマ(イオン化ガス)を使用して前駆体を励起し、はるかに低い温度で成膜を可能にします。

- レーザー支援CVD(LACVD):集束レーザーがエネルギーを供給し、基板の特定の領域に非常に選択的な成膜を可能にします。

制御の力

温度、圧力、前駆体ガスの混合などのプロセスパラメータを慎重に調整することで、エンジニアは最終的な膜の特性を正確に制御できます。これには、厚さ、化学組成、結晶構造、粒径が含まれます。

CVDの主な特徴と利点

CVDプロセスの化学的性質は、物理的方法に比べていくつかの明確な利点をもたらします。

比類のない材料の多様性

CVDは、他の方法では製造が困難な多種多様な材料を成膜するために使用できます。これには、高純度金属、窒化ケイ素のような非金属膜、多成分合金、および高度なセラミック化合物が含まれます。

優れたコンフォーマルコーティング

成膜は気相から行われるため、材料は基板のすべての露出表面に均一に形成されます。この「巻き込み」効果は、複雑な三次元形状のコーティングに優れており、物理的な見通し線方法では失敗するような場所でも完全な被覆を保証します。

卓越した純度と密度

このプロセスは高純度の前駆体ガスから始まり、制御された反応環境は汚染物質の混入を防ぎます。結果として得られる膜は、非常に純粋で高密度であり、残留応力が非常に低く、安定した高品質の結晶構造につながります。

トレードオフと限界の理解

妥協のない技術はありません。真の専門知識には、プロセスの長所と短所の両方を理解することが必要です。

高温の課題

従来の熱CVDの主な限界は、非常に高い温度が必要とされることです。特定のポリマーや低融点金属など、多くの潜在的な基板材料は、損傷または破壊されることなくこれらの条件に耐えることができません。

緩和策:最新のCVDバリアント

温度の壁を克服するために、プラズマ強化CVD(PECVD)などのプロセスが開発されました。プラズマを使用して反応を励起することで、成膜が大幅に低い温度で可能になり、互換性のある基板の範囲が広がります。

前駆体の取り扱いとコスト

CVDで使用される前駆体ガスは、非常に毒性があり、可燃性または腐食性である可能性があり、特殊な取り扱い手順と安全装置が必要です。この複雑さに加え、真空システムの必要性により、より単純なコーティング方法と比較して運用コストと複雑さが増加する可能性があります。

目標に合った適切な選択をする

適切な成膜技術の選択は、最終製品の要件に完全に依存します。

- 最高の純度と複雑な3D形状のコーティングに重点を置く場合:CVDの化学的、原子ごとの成膜プロセスが、多くの場合優れた選択肢となります。

- 温度に敏感な基板のコーティングや、単純な形状のコスト効率に重点を置く場合:PECVDのような低温CVDバリアント、または物理気相成長(PVD)のような代替手段がより適切である可能性があります。

化学的生成と物理的転送のこの根本的な区別を理解することが、高度な材料成膜の力を活用するための鍵となります。

要約表:

| 側面 | 説明 |

|---|---|

| 核心原理 | 気体前駆体からの化学反応により、基板上に固体薄膜が層ごとに形成されます。 |

| 主な利点 | 複雑な3D形状に対する優れたコンフォーマルコーティング、および卓越した材料の純度と密度。 |

| 一般的なバリアント | 熱CVD、プラズマ強化CVD(PECVD)、レーザー支援CVD(LACVD)。 |

| 主な限界 | 従来の熱CVDは非常に高い温度を必要とし、一部の基板を損傷する可能性があります。 |

精密薄膜で研究室の能力を向上させる準備はできていますか?

KINTEKは、化学気相成長のような高度なプロセスに必要な最先端の実験装置と消耗品を提供することに特化しています。次世代エレクトロニクス、光学コーティング、保護材料の開発のいずれにおいても、当社の専門知識は比類のない純度と制御を達成するのに役立ちます。

今すぐ専門家にご連絡ください。当社のソリューションがお客様の特定の実験室のニーズをどのように満たし、研究を前進させることができるかについてご相談ください。

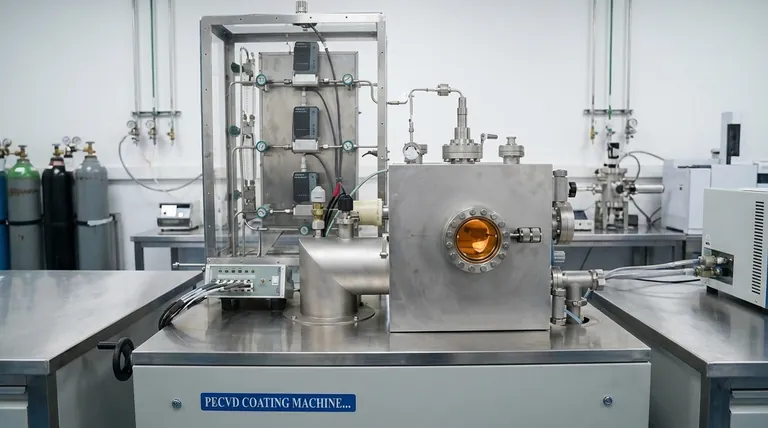

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置