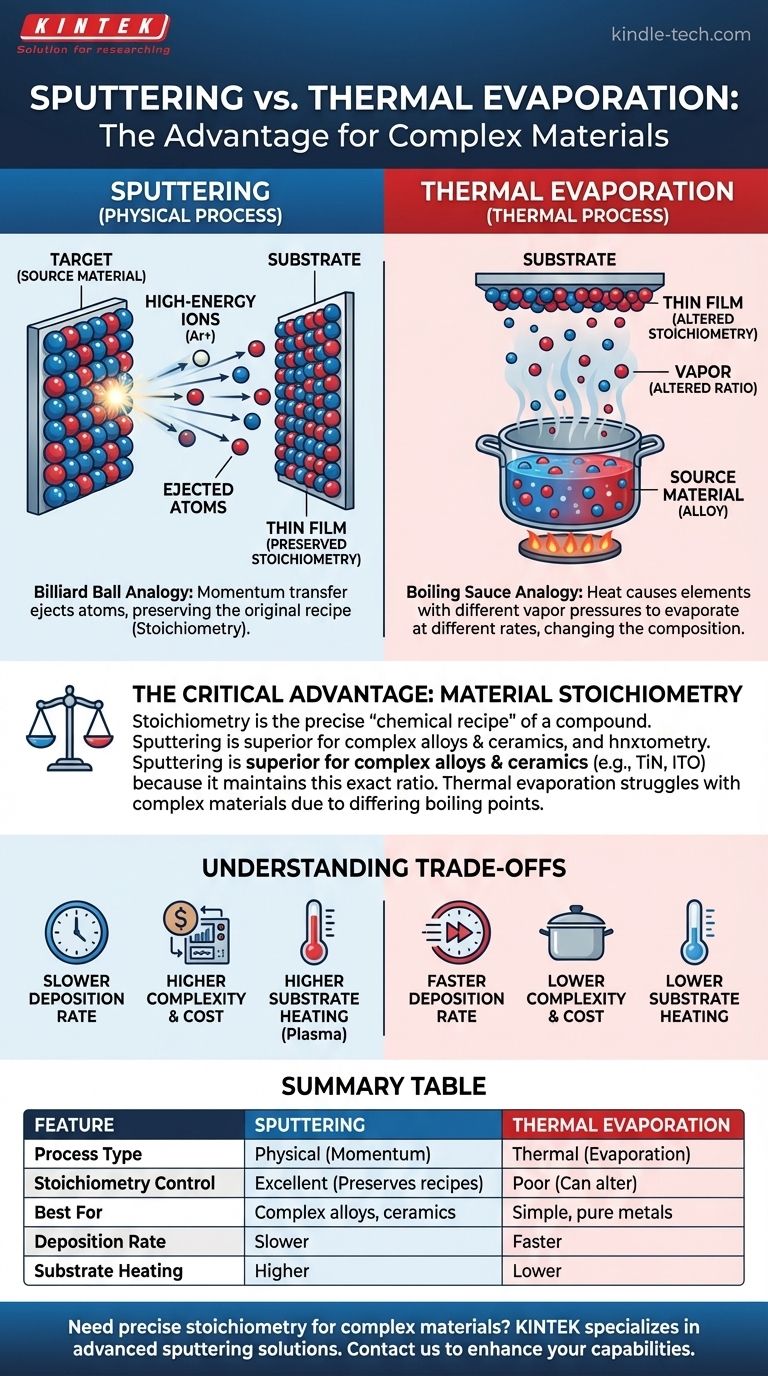

スパッタリングが従来の熱蒸着法よりも優れている主な利点は、成膜される膜の組成に対する制御性が優れている点です。 スパッタリングは、ターゲット材料から原子を機械的に叩き出す物理的なプロセスであるため、複雑な合金や化合物の組成を基板上に忠実に再現できます。加熱と蒸発に頼る古い方法は、プロセス中に材料の化学組成が変化する可能性があります。

根本的な違いは、物理学と化学の違いにあります。スパッタリングは運動量伝達を利用して材料を堆積させ、元のレシピを保持します。熱蒸着は熱を利用するため、特定の元素が他の元素よりも速く蒸発し、最終的なコーティングのレシピが変化する可能性があります。

根本的な違い:物理プロセス対熱プロセス

スパッタリングの利点を理解するためには、まず古典的な真空成膜技術である熱蒸着と比較して、その動作原理の根本的な違いを理解する必要があります。

スパッタリングの仕組み:ビリヤードボールの類推

スパッタリングは物理気相成長(PVD)プロセスです。「ターゲット」と呼ばれるソース材料を、密に詰められたビリヤードボールのラックだと想像してください。

通常、アルゴンなどの不活性ガスの高エネルギーイオンがこのターゲットに照射されます。これらのイオンは強力なキューボールのように作用し、ターゲットに衝突して運動量を伝達します。

この衝突により、ターゲット材料の原子や分子が物理的に叩き出され、真空チャンバー内に放出されます。放出された原子は移動し、基板上に堆積して薄膜を形成します。

熱蒸着の仕組み:ソースを煮詰める

熱蒸着はより古い技術です。これは、真空中でソース材料を加熱し、沸騰・蒸発(または昇華)が始まるようにするものです。

これは、コンロで複雑なソースを煮詰めるのに似ています。ソースから生じた蒸気が上昇し、その上方に保持された冷たい表面(基板)で凝縮します。

このプロセスは、熱によって材料を固体または液体から気相に変化させ、その後、固体膜として再凝縮させることに依存しています。

決定的な利点:材料の化学量論の維持

スパッタリングの物理的なメカニズムが、複雑な材料を扱う際に決定的な優位性を与える理由です。この利点は、化学量論を維持することとして知られています。

化学量論とは?

簡単に言えば、化学量論とは化合物や合金の「化学的レシピ」のことです。これは、材料内の異なる元素の正確な比率を指します。

半導体、光学コーティング、硬質コーティングなどの先端材料の場合、この正確なレシピを維持することが、材料が望ましい特性を持つために極めて重要です。

スパッタリングが優れている理由

スパッタリングは運動量によってターゲットから原子を物理的に叩き出すため、ソース材料内に存在するのとほぼ同じ比率で異なる元素を放出します。

ターゲットが酸化インジウムスズ(ITO)のような複雑なセラミックや窒化チタン(TiN)のような硬質合金である場合、スパッタリングは基板上に堆積される膜が同じ化学組成を持つことを保証します。

蒸着の限界

熱蒸着は、異なる元素が異なる蒸気圧(つまり、異なる温度または速度で沸騰する)を持つため、複雑な材料の処理に苦労します。

合金を加熱すると、蒸気圧が高い元素(沸点が低い)の方がより容易に蒸発します。これは、蒸気、ひいては堆積される膜がその一つの元素に偏り、材料の化学量論とその特性が変化することを意味します。

トレードオフの理解

スパッタリングが万能で優れているわけではありません。その利点には特定のトレードオフがあり、特定の用途には他の方法がより適している場合があります。

成膜速度

スパッタリングは、熱蒸着よりも遅いプロセスであることがよくあります。シンプルで純粋な金属の厚いコーティングを迅速に必要とする用途では、蒸着の方がはるかに効率的です。

システムの複雑さとコスト

スパッタリングシステムはより複雑です。高電圧電源、磁場(マグネトロンスパッタリングの場合)、正確なガス流量制御システムが必要です。これにより、一般的に単純な熱蒸着装置よりも購入および運用コストが高くなります。

基板の加熱

スパッタリング中のイオンやプラズマによる高エネルギーでの衝突は、基板にかなりの熱を伝達する可能性があります。これは、プラスチックや特定の電子部品などの熱に敏感な基板にとっては問題となる可能性があります。

目標に合わせた適切な選択

成膜方法の選択は、材料と最終膜の望ましい結果によって決定されるべきです。

- 複雑な合金やセラミック(例:TiN、ITO)の成膜が主な焦点である場合: スパッタリングは材料の正確な化学組成を維持するための優れた選択肢です。

- シンプルで純粋な金属(例:Au、Al)の迅速なコーティングが主な焦点である場合: 熱蒸着の方が、より速く、よりシンプルで、より費用対効果が高いことがよくあります。

- 熱に敏感な基板のコーティングが主な焦点である場合: スパッタリングにおけるプラズマ加熱の可能性を慎重に検討し、低温バリエーションや代替方法を検討する必要があります。

結局のところ、各技術の背後にある物理的メカニズムを理解することが、特定のエンジニアリング上の課題に対して適切なツールを選択するための鍵となります。

要約表:

| 特徴 | スパッタリング | 熱蒸着 |

|---|---|---|

| プロセスタイプ | 物理的(運動量伝達) | 熱的(蒸発) |

| 化学量論の制御 | 優れている(複雑なレシピを保持) | 劣る(組成が変化する可能性がある) |

| 最適用途 | 複雑な合金、セラミック(例:TiN、ITO) | シンプルで純粋な金属(例:Au、Al) |

| 成膜速度 | 遅い | 速い |

| 基板加熱 | 高い(プラズマ衝突) | 低い |

正確な化学量論を持つ複雑な材料の成膜が必要ですか? KINTEKは、信頼性の高い高品質の薄膜成膜のために設計された先端的なスパッタリングシステムおよび実験装置を専門としています。当社の専門家が、お客様の特定の研究または生産目標を満たすための理想的な装置の選択をお手伝いします。今すぐ当社のチームにご連絡いただき、お客様のアプリケーションについてご相談の上、当社のソリューションがお客様の研究所の能力をどのように向上させられるかをご確認ください!

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器