薄膜の文脈において、密着性とは、成膜された膜が下地の材料(基板として知られる)の表面に結合する力のことです。これは、コーティングが正常に付着してその機能を果たすか、剥がれたり剥離したりして失敗するかを決定する基本的な特性です。十分な密着性がなければ、耐久性、光学的透明性、電気伝導性など、膜の他の設計された特性はすべて完全に無意味になります。

中心的な課題は、単に結合を達成することではなく、膜と基板間の接着力が、膜内の内部応力と、コンポーネントがその稼働寿命中に経験するあらゆる外部応力に打ち勝つほど十分に強いことを確実にすることです。

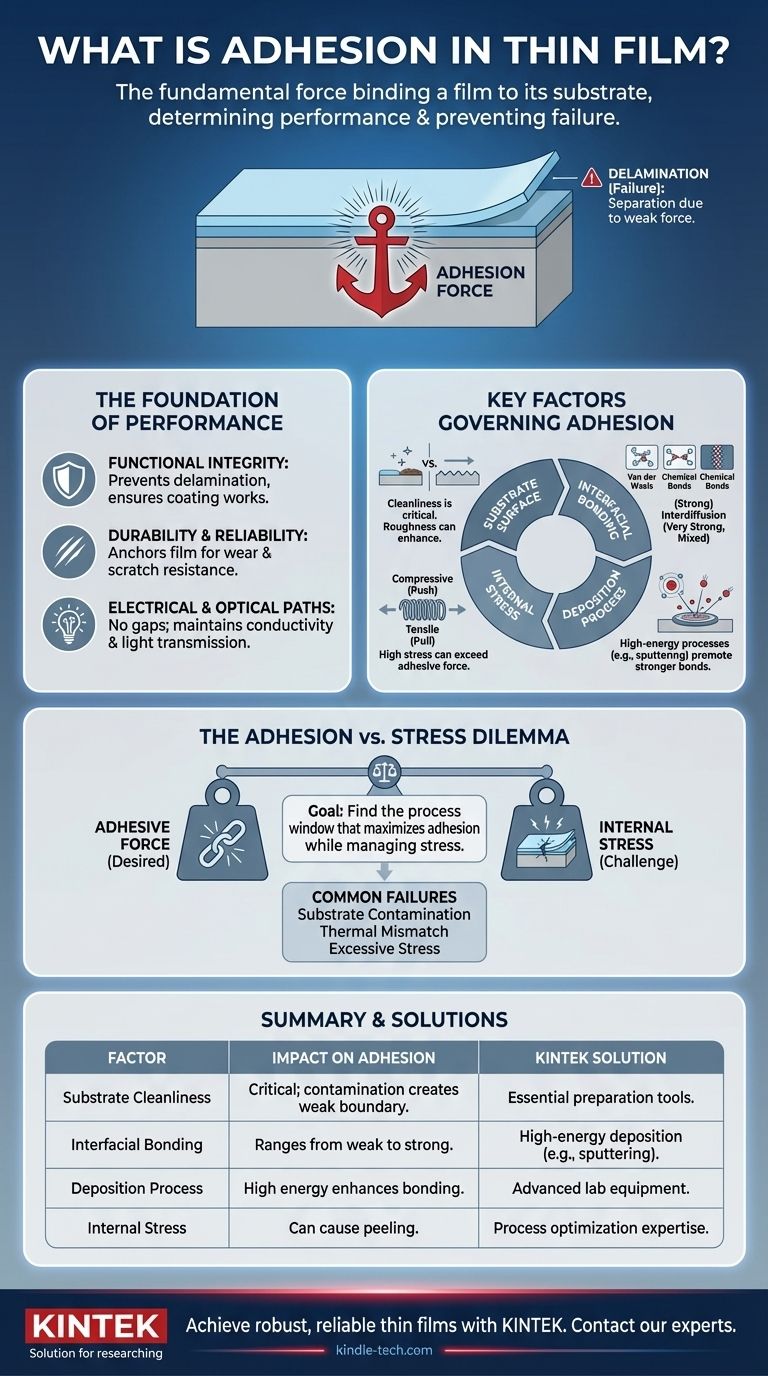

性能の基盤:なぜ密着性が重要なのか

薄膜は、基板への結合が良好であるほど優れています。硬度や導電性などの特性は特定の用途向けに設計されていますが、密着性は、それらの特性を実現するための不可欠な前提条件です。

機能的完全性の確保

最も基本的なレベルでは、密着性は剥離、つまり膜が基板から物理的に分離するのを防ぎます。膜が剥離すると、意図された機能を果たすことができなくなります。

耐久性と信頼性の実現

耐擦傷性などの特性は、強力な密着性に直接依存しています。密着性の低い硬質コーティングは、引っかかれると単に剥がれ落ちるだけで、実際の保護を提供しません。良好な密着性は、膜がその寿命にわたって機械的な摩耗に耐えることを可能にするアンカーです。

電気的および光学的経路への影響

電子または光子アプリケーションの場合、剥離はシステムを中断させる物理的なギャップを作成します。電気電流は剥離した導電性配線を流れることができず、光は剥離した光学コーティングを均一に通過することができず、即座にデバイスの故障につながります。

密着性を支配する主要因

強力な密着性を達成することは、基板、膜材料、および成膜プロセス自体の間の複雑な相互作用です。これは単一の特性ではなく、いくつかの寄与要因の結果です。

基板表面

基板の状態は、おそらく最も重要な要素です。有機残留物、微粒子、または自然酸化物がないように細心の注意を払って洗浄されていない表面は、強力な結合が形成されるのを妨げる弱い境界層を作成します。

表面粗さも役割を果たすことがあります。わずかに粗くされた表面は、結合のための表面積を増やし、ある程度の機械的インターロッキングを提供することができ、これがしばしば密着性を高めます。

界面結合メカニズム

実際の結合は、膜と基板の界面で1つまたは複数のメカニズムを介して形成されます。これらは、弱いファンデルワールス力(物理吸着)から、はるかに強い化学結合(化学吸着)まで多岐にわたります。

場合によっては、相互拡散のプロセスが発生し、膜と基板の原子が混ざり合って傾斜界面を形成し、非常に強く堅牢な結合をもたらすことがあります。

成膜プロセス

膜がどのように成長するかは、大きな影響を与えます。スパッタリングのような高エネルギー成膜プロセスでは、原子がかなりの運動エネルギーを持って基板に到達します。このエネルギーは、表面を洗浄し、より強力な化学結合またはより緻密な膜構造の形成を促進し、密着性を向上させるのに役立ちます。

内部応力

ほとんどすべての薄膜は、成膜プロセス中に発生するある程度の内部応力を持っています。この応力は、圧縮(内向きに押す)または引張(外向きに引っ張る)のいずれかです。内部応力が十分に高い場合、接着力を超えて、膜が自然に剥がれたり座屈したりする可能性があります。

トレードオフと故障モードの理解

密着性の最適化はめったに単純ではなく、しばしば競合する要因のバランスを取る必要があります。これらの妥協点を理解することは、故障のトラブルシューティングの鍵となります。

密着性 vs. 応力のジレンマ

多くの場合、密着性を高める成膜パラメータ(高粒子エネルギーなど)は、膜内の内部応力も増加させます。プロセスは界面で強力な化学結合を生成するかもしれませんが、膜がそれ自体を破壊するほどの応力を蓄積することがあります。目標は、密着性を最大化しつつ、内部応力を管理可能なレベルに保つプロセスウィンドウを見つけることです。

密着性不良の一般的な原因

膜が剥離する場合、その原因はほとんど常にいくつかの主要な領域にたどることができます。最も一般的な原因は基板の汚染です。その他の頻繁な原因には、膜と基板間の熱膨張の大きな不一致、または内部応力が高くなりすぎることが含まれます。

測定の課題

密着性を定量化することは非常に困難です。「テープテスト」のような単純な方法は定性的であり、非常に低い密着性を特定するのにのみ効果的です。スクラッチテストやプルオフテストのようなより定量的な方法は、より多くのデータを提供しますが、解釈が複雑であり、実際の故障条件を完全に再現できない場合があります。

目標に合わせた適切な選択

堅牢な密着性を達成するには、特定のアプリケーションに合わせてプロセスを調整する必要があります。最適なアプローチは、達成しようとしていることによって完全に異なります。

- 主な焦点が機械的耐久性(例:硬質コーティング)である場合:積極的な基板の前洗浄を優先し、緻密な膜構造と強力な界面結合を促進するために高エネルギー成膜プロセスの使用を検討してください。

- 主な焦点が敏感な電子機器または光学機器である場合:細心の注意を払った汚染管理を重視し、温度変化中の応力を最小限に抑えるために、熱膨張係数が類似した膜と基板材料を選択してください。

- 密着性不良を診断している場合:常に基板の清浄度と膜と基板の界面を調査することから始めてください。プロセスパラメータを分析して、内部応力を理解し、潜在的に軽減してください。

最終的に、密着性を単なる機能としてではなく、薄膜の基本的なプラットフォームとして捉えることが、成功し信頼性の高いアプリケーションへの重要な第一歩となります。

要約表:

| 主要因 | 密着性への影響 |

|---|---|

| 基板の清浄度 | 重要。汚染は弱い境界層を形成する。 |

| 界面結合 | 弱いファンデルワールス力から強い化学結合まで。 |

| 成膜プロセス | 高エネルギープロセス(例:スパッタリング)は結合を強化できる。 |

| 内部応力 | 高い応力は接着力を超え、剥離を引き起こす可能性がある。 |

KINTEKで堅牢で信頼性の高い薄膜を実現しましょう。

強力な密着性は、あらゆるコーティングの成功に不可欠な基盤です。耐摩耗性表面、先進的な電子機器、精密光学機器の開発のいずれにおいても、KINTEKのラボ機器と消耗品に関する専門知識は、プロセスの最適化に役立ちます。高エネルギーのスパッタリングシステムから不可欠な基板準備ツールまで、界面結合をマスターし、剥離を防ぐために必要なソリューションを提供します。

共に、より強力な結合を築きましょう。今すぐ専門家にお問い合わせください。お客様の特定のアプリケーションの課題についてご相談ください。

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- サンプル前処理用真空冷間埋め込み機

- PTFEメッシュふるいメーカー