スパッタリングツールとは、その核心において、高真空下で動作し、表面に非常に薄く均一な材料層を成膜するための高度に専門化された装置です。スパッタ成膜として知られるこのプロセスは、材料を溶融したり蒸発させたりするのではなく、物理的なメカニズムを使用して、原子を供給源(「ターゲット」)から目的地(「基板」)へ正確に転送します。

スパッタリングツールは、亜原子レベルのサンドブラスターのように機能します。真空中で高エネルギーイオンを使用して、ソース材料から原子を物理的に叩き出し、それらの原子が移動して、高度に制御された超薄膜として別の物体に堆積します。

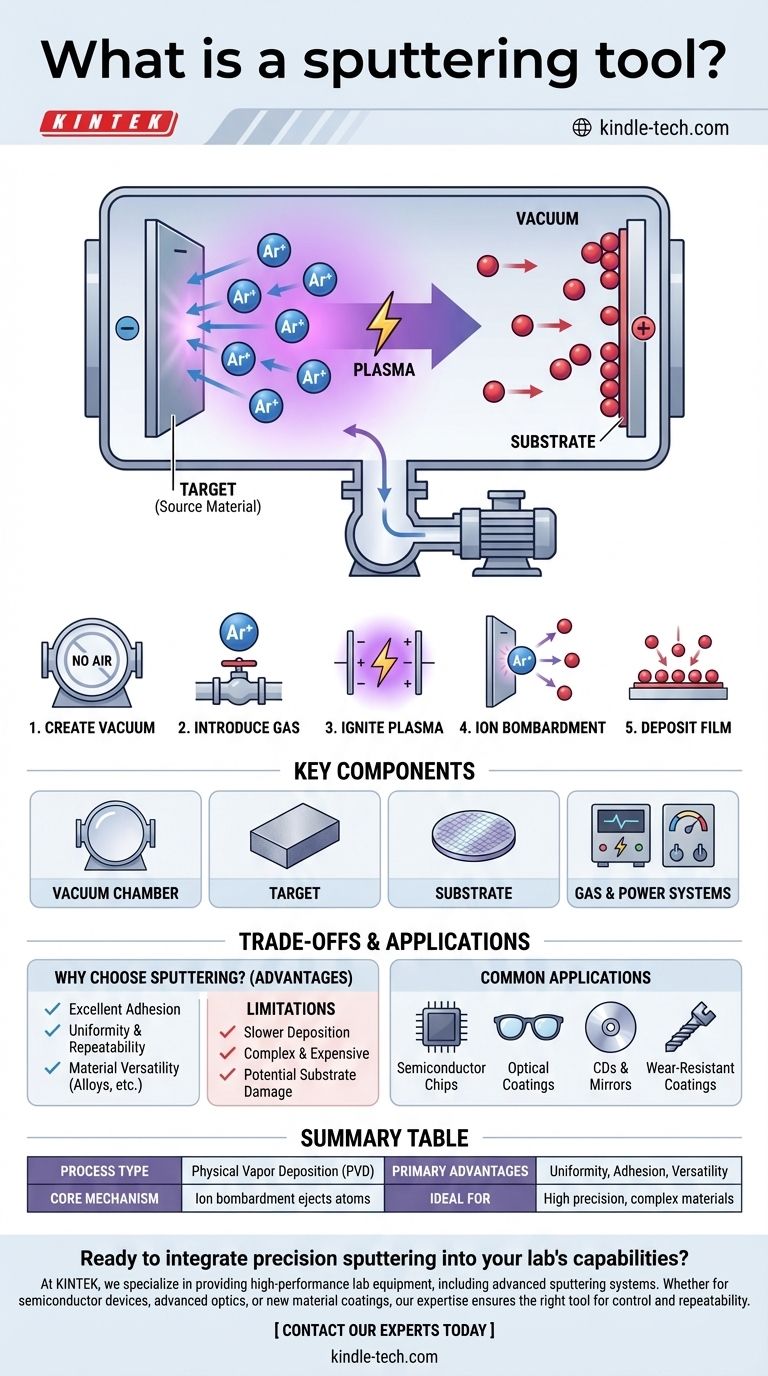

スパッタリングの仕組み:プラズマから薄膜へ

スパッタリングプロセスは、物理蒸着(PVD)の一種であり、一連の注意深く制御された物理的ステップに依存して、原子を一つずつ積み重ねて膜を形成します。

ステップ1:真空の生成

プロセス全体は高真空チャンバー内で行われる必要があります。これは必須であり、空気やその他の粒子を除去することで、スパッタされた原子との衝突を防ぎ、最終的な膜の汚染を防ぎます。

ステップ2:スパッタリングガスの導入

少量で精密に制御された不活性ガス、通常はアルゴン(Ar)が真空チャンバーに導入されます。このガスが「ブラスト媒体」となります。

ステップ3:プラズマの点火

チャンバー内に強い電場が印加されます。成膜される材料(ターゲット)には負電荷が与えられ(陰極となる)、基板ホルダーまたはチャンバー壁は正電荷(陽極)として機能します。この高電圧がアルゴンガスを点火し、原子から電子を剥ぎ取り、プラズマとして知られるイオン化ガスの目に見える輝きを生成します。

ステップ4:イオン衝撃

プラズマ内の正に帯電したアルゴンイオン(Ar+)は、負に帯電したターゲットに向かって強力に加速されます。これらはかなりの運動エネルギーでターゲット表面と衝突します。

ステップ5:基板への成膜

この高エネルギー衝撃により、ターゲット材料から原子が物理的に叩き出され、または「スパッタ」されます。これらの放出された原子は真空を通過し、基板上に着地して、薄く均一で密度の高い膜を徐々に形成します。

スパッタリングシステムの主要コンポーネント

設計は様々ですが、すべてのスパッタリングツールは、この精密なプロセスを可能にするいくつかの基本的なコンポーネントを共有しています。

真空チャンバー

これは成膜が行われる密閉されたエンクロージャです。必要な高真空環境を作り出すために、ほぼすべての空気を除去できる強力なポンプのシリーズに接続されています。

ターゲット(ソース材料)

これは、成膜したい材料でできたブロックまたはプレートです。純粋な金属、合金、あるいはセラミック化合物であることもあります。ターゲットはコーティング原子の供給源として機能します。

基板

これはコーティングを受ける物体またはウェーハです。スパッタされた原子によって均一にコーティングされるように、チャンバー内に慎重に配置されます。

ガスおよび電源システム

ガス供給システムは、アルゴンのチャンバーへの正確な流量を制御します。導電性ターゲット用の直流(DC)または非導電性(絶縁性)ターゲット用の高周波(RF)のいずれかの高電圧電源が、プラズマを生成および維持するためのエネルギーを供給します。

トレードオフとアプリケーションの理解

スパッタリングは特定の理由で選択され、多くの先進産業における基盤技術です。

なぜスパッタリングを選ぶのか?

スパッタリングの主な利点は制御です。基板への優れた密着性、広い領域にわたる優れた均一性、および非常に再現性の高い膜厚を持つ膜を生成します。また、化学組成を変えることなく、合金のような複雑な材料を成膜することもできます。

一般的なアプリケーション

現代の技術では、至る所でスパッタリング膜が見られます。半導体チップの微細な金属配線を作成したり、眼鏡レンズに反射防止コーティングを施したり、CDや鏡の反射層を製造したり、切削工具に硬質で耐摩耗性のコーティングを施したりするために使用されます。

考慮すべき制限

スパッタリングは、熱蒸着などの代替手段と比較して、一般的に成膜速度が遅いです。また、装置は複雑で高価です。さらに、イオン衝撃の高エネルギー特性は、非常にデリケートまたは敏感な基板に損傷を与える可能性があります。

目標に合った適切な選択をする

スパッタリングの核となる強みを理解することで、製造および研究におけるその役割が明確になります。

- 精度と膜品質が最優先事項の場合:スパッタリングは、光学および電子機器に不可欠な、優れた膜厚制御を備えた緻密で密着性の高い膜を作成するための優れた選択肢です。

- 材料の多様性が最優先事項の場合:合金、化合物、および絶縁体(RF電源を使用)を成膜できる能力により、スパッタリングは純粋な低融点金属に限定される方法よりも柔軟性があります。

- 単純な金属の高速成膜が最優先事項の場合:特定のアプリケーションでは、より高速で複雑でないプロセスである熱蒸着を検討するかもしれません。

最終的に、スパッタリングツールは、原子スケールで材料をエンジニアリングするための不可欠な機器であり、数え切れないほどのハイテク製品の性能を可能にしています。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| 核となるメカニズム | ターゲット材料へのイオン衝撃による原子の放出 |

| 主な利点 | 優れた膜の均一性、密着性、および材料の多様性 |

| 一般的なアプリケーション | 半導体メタライゼーション、光学コーティング、耐摩耗性層 |

| 理想的な用途 | 高精度および複雑な材料成膜を必要とするアプリケーション |

精密スパッタリングを研究室の機能に統合する準備はできていますか?

KINTEKでは、現代の研究開発の厳しい要求に応えるため、先進的なスパッタリングシステムを含む高性能な実験装置の提供を専門としています。半導体デバイス、先進光学、または新しい材料コーティングに取り組んでいるかどうかにかかわらず、当社の専門知識は、比類のない制御と再現性のために適切なツールを確実に手に入れることを保証します。

KINTEKのスパッタリングソリューションがお客様の薄膜プロセスをどのように強化できるか、ぜひご相談ください。今すぐ当社の専門家にお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)