焼結とは製造プロセスであり、熱と圧力を用いて粉末状の材料を固体で機能的な部品に融合させます。重要なのは、主材料を液状になるまで溶融させることなくこれが達成されるため、融点が非常に高い金属やセラミックから部品を作成するための効率的な方法であるという点です。

焼結の核となる原理は溶解ではなく、**原子拡散**です。圧縮された粉末を加熱することにより、原子は個々の粒子の境界を越えて移動するのに十分なエネルギーを得て、それらを効果的に編み込み、正確な寸法の単一の固体部品にします。

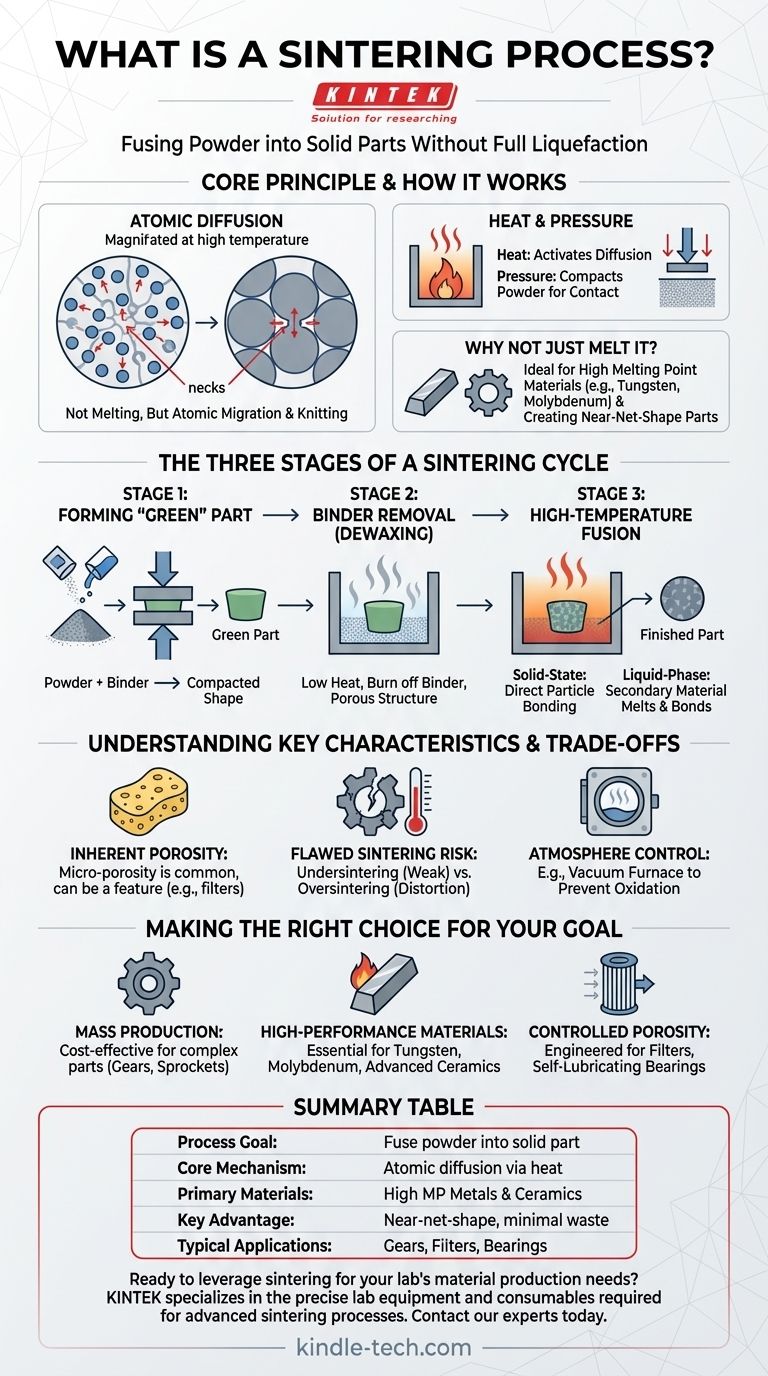

焼結の基本的な仕組み

焼結は、原子の挙動を操作することにより、バラバラの粉末を凝集した物体へと変換します。このアプローチは、特に特定の材料や用途において、従来の溶解や鋳造よりも独自の利点を提供します。

核となる原理:原子拡散

その核心において、焼結は**拡散**に依存しています。粒子が圧縮されて加熱されると、接触点にある原子が活性化し、粒子境界を越えて移動し始めます。

この原子の移動により、粒子間の隙間、すなわち気孔が閉じられます。接触点は「ネック」へと成長し、徐々に空隙がなくなり、材料の密度と強度が向上します。

熱と圧力の役割

**熱**は、原子拡散を活性化するために必要な熱エネルギーを提供します。原子にエネルギーを与え、結合を断ち切り移動できるようにします。

**圧力**は粉末を圧縮し、粒子が密接に接触するようにします。この近接性は、表面全体で拡散が効果的に起こるために不可欠です。

なぜ単に溶かさないのか?

焼結は、**タングステンやモリブデン**など、融点が非常に高い材料にとって、好ましい、あるいは唯一実行可能な方法であることがよくあります。これらの材料を溶解させるには、非常に多くのエネルギーが必要であり、制御が困難です。

さらに、焼結により、仕上げや機械加工をほとんど、あるいは全く必要としない**「ニアネットシェイプ(ほぼ最終形状)」部品**を作成できます。これにより、特に複雑な部品の場合、廃棄物と製造コストが大幅に削減されます。

典型的な焼結サイクルの3つの段階

ほとんどの工業的焼結プロセスは、バラバラの粉末から最終的な固体部品に至るまで、明確な3段階の進行に従います。

段階1:「グリーン」部品の成形

まず、主材料の粉末を、ワックスやポリマーなどの一時的な**結合剤**と混合します。次に、この混合物を金型内で圧縮し、目的の形状を形成します。

この初期の壊れやすい部品は「グリーン」部品として知られています。形状は正しいですが、最終製品の機械的強度がありません。

段階2:結合剤の除去(脱ろう)

グリーン部品を炉に入れ、比較的低温で加熱します。この段階で、結合剤が体系的に燃焼または蒸発されます。

これにより、主材料の粒子のみで構成された多孔質の構造が残り、最終的な融合段階の準備が整います。

段階3:高温融合

温度が材料固有の焼結点まで上昇します。ここで原子拡散が加速し、粒子が融合します。これは主に2つの方法で発生します。

- **固相焼結:** 主材料の粒子がそれらの表面で互いに直接結合します。

- **液相焼結:** より低い融点を持つ二次材料が粉末混合物に含まれます。この材料が溶融し、気孔に流れ込み、主粒子を結合させるセメントとして機能します。

トレードオフと主な特性の理解

焼結は強力ですが、特有の特性を持つ部品を生成し、欠陥を避けるためには慎重なプロセス制御が必要です。

固有の多孔性

焼結部品は、ほぼ常に一定のレベルの**微細孔性**を保持しています。これは完全な密度を必要とする用途では制限となることがありますが、オイルを保持する自己潤滑ベアリングなどの部品にとっては望ましい特徴となることもあります。

不完全な焼結のリスク

温度と時間の適切な制御が不可欠です。**焼結不足**は、熱が不十分で結合が弱く、部品が脆くなる場合に発生します。**過焼結**は、温度が高すぎると発生し、部品のたるみ、歪み、または意図しない溶解を引き起こす可能性があります。

雰囲気制御の重要性

多くの焼結プロセスは、**真空炉**などの制御された雰囲気下で実行されます。酸素などの大気ガスを除去することで、最終部品の強度と完全性を損なう可能性のある酸化やその他の望ましくない化学反応を防ぎます。

目的に合った選択をする

焼結は万能の解決策ではありません。その価値は、材料と最終部品の特定の要件に直接結びついています。

- **複雑な部品の費用対効果の高い大量生産が主な焦点である場合:** 焼結は、廃棄物や後処理を最小限に抑えて、ギア、スプロケット、プーリーなどのニアネットシェイプ部品を作成するための主要な選択肢です。

- **高性能で高融点の材料を扱うことが主な焦点である場合:** 焼結は、タングステン、モリブデン、多くの先進セラミックスなどの材料にとって、唯一実用的な製造方法であることがよくあります。

- **制御された多孔性を持つ部品を作成することが主な焦点である場合:** 焼結は、フィルターや自己潤滑部品などの用途のために特定のレベルの多孔性を設計する上で独自の能力を持っています。

最終的に、焼結は単純な粉末を複雑な高性能部品に変えるための強力かつ正確な方法を提供します。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスの目的 | 完全な液化なしに粉末状の材料を固体部品に融合させること。 |

| 核となるメカニズム | 熱によって駆動される粒子境界を越えた原子拡散。 |

| 主要材料 | 高融点の金属(例:タングステン、モリブデン)およびセラミックス。 |

| 主な利点 | 廃棄物を最小限に抑え、ニアネットシェイプの複雑な部品を作成できる。 |

| 一般的な用途 | ギア、フィルター、ベアリング、高性能産業用部品。 |

ラボの材料生産ニーズに焼結を活用する準備はできましたか?

KINTEKは、高度な焼結プロセスに必要な正確なラボ機器と消耗品を専門としています。新しい高性能合金、セラミック部品、または複雑な金属部品を開発しているかどうかにかかわらず、当社の専門知識と信頼性の高い製品は、焼結サイクルが制御され、効率的で、成功することを保証します。

当社の専門家に今すぐお問い合わせいただき、お客様固有の焼結用途をどのようにサポートし、優れた結果を達成できるよう支援できるかをご相談ください。

ビジュアルガイド

関連製品

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- ラボ用加熱プレート付き自動高温加熱油圧プレス機

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 真空熱間プレス炉 加熱真空プレス

- 固体電池研究用温間等方圧プレス