本質的に、焼結炉とは、緩く詰められた粉末を固体で緻密な物体に変換するために設計された特殊な高温オーブンです。これは、焼結と呼ばれるプロセスを通じてこの驚くべき偉業を達成します。このプロセスでは、熱と圧力が粒子の結合と融合を引き起こしますが、材料を実際に溶かすことはありません。

焼結炉は単なる「熱い箱」ではありません。これは、極度の熱と多くの場合特定の雰囲気を制御するように設計された精密機器であり、材料の強度と密度を高めるために材料の原子結合の基本的な再構築を可能にします。

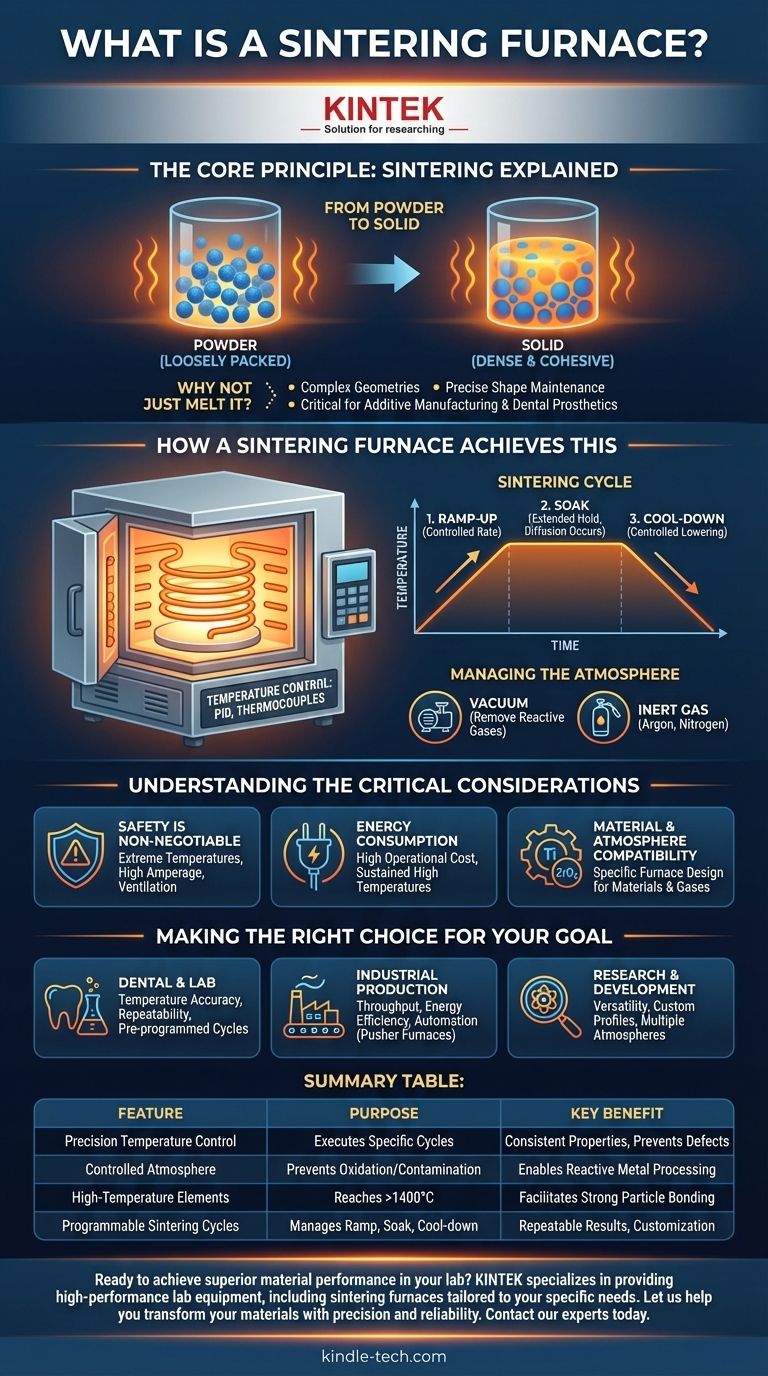

基本原理:焼結の解説

炉を理解するためには、まず炉が促進するプロセスを理解する必要があります。焼結は現代の材料科学の礎であり、歯科用クラウンからジェットエンジン部品に至るまで、あらゆるものに使用されています。

粉末から固体へ

焼結は、材料を融点未満の温度に加熱することによって機能します。この高温では、個々の粉末粒子内の原子が非常に活発になり、粒子の境界を越えて移動し始めます。これは原子拡散と呼ばれるプロセスです。この拡散により「ネック」または架橋が形成され、成長し、粒子を引き寄せ、粒子間の空隙をなくし、固体で凝集した塊を作り出します。

なぜ単に溶かしてはいけないのか?

溶解と鋳造はより単純なプロセスかもしれませんが、焼結は重要な利点を提供します。これは、鋳造では困難または不可能な、極めて複雑な形状を持つ部品の作成を可能にします。さらに、材料が液体にならないため、最終的な部品はその正確な形状を維持します。これは、積層造形(金属3Dプリンティング)や歯科用補綴物などの用途において重要な要素です。

焼結炉がこれを実現する方法

焼結炉は、従来のオーブンよりもはるかに高度です。その設計は、プロセスの最も重要な2つの変数、すなわち温度と雰囲気の正確な制御に焦点を当てています。

精密な温度制御

炉は、非常に特定の温度プロファイルを実行する必要があります。これは、多くの場合熱電対を使用して内部温度を監視し、PID(比例・積分・微分)コントローラーを使用して発熱体に送られる電力を正確に管理する洗練された制御システムによって管理されます。これらの発熱体は、極度の熱に耐えるために、二ケイ化モリブデンや炭化ケイ素などの材料で作られていることがよくあります。

焼結サイクル

このプロセスは、単に熱を入れたり切ったりするほど単純ではありません。典型的なサイクルは3つのフェーズで構成されます。

- 昇温 (Ramp-up): 温度が制御された速度で上昇します。

- 保持 (Soak): 炉は材料を目的の焼結温度で長期間(多くの場合数時間)保持します。この間に、原子拡散と緻密化の大部分が発生します。

- 冷却 (Cool-down): 新しく形成された部品が熱衝撃で割れるのを防ぐために、温度が制御された方法で下げられます。

雰囲気の管理

多くの材料、特に金属の場合、酸素が存在する状態で高温に加熱すると、即座に壊滅的な酸化(錆び)が発生します。焼結炉は、通常、すべての反応性ガスを除去するための真空、またはアルゴンや窒素などの不活性ガスでチャンバーを満たすことによって、制御された雰囲気を生成し、これを防ぎます。

重要な考慮事項の理解

これらの炉は強力ですが、極端な条件下で動作するため、重大な課題とトレードオフが生じます。

安全性は譲れない

前述のように、安全性は最優先事項です。極めて高い温度、長い動作時間、および大電流の電気システムの組み合わせは、危険な環境を作り出します。適切な炉設計には、堅牢な断熱材、高温時の開放を防ぐための安全インターロック、緊急遮断装置が組み込まれています。プロセスガスが使用される場合は、適切な換気も不可欠です。

エネルギー消費

多くの場合1400°C(2550°F)を超える温度を数時間にわたって維持するには、膨大なエネルギーが必要です。焼結炉のエネルギー消費量は、主要な運用コストであり、産業生産計算における重要な要素です。

材料と雰囲気の適合性

空気中でジルコニアセラミックスの焼結用に設計された炉は、真空またはアルゴン雰囲気が必要なチタン粉末の焼結には使用できません。発熱体の種類、断熱材、ガス処理システムが、炉が安全かつ効果的に処理できる材料を決定します。

目的に合った適切な選択をする

焼結炉の選択には、主要な目的を明確に理解する必要があります。

- 歯科または実験室での作業が主な焦点の場合: ジルコニアなどの特定の材料に対する優れた温度精度、再現性、およびプログラム済みサイクルを備えた炉を優先します。

- 産業での大量生産が主な焦点の場合: スループット、エネルギー効率、自動化を重視し、小型バッチモデルよりも連続的な「プッシャー」炉を検討する場合があります。

- 研究開発が主な焦点の場合: 温度プロファイルの完全なカスタマイズを可能にし、さまざまな材料をテストするために異なる雰囲気(空気、真空、不活性ガス)を処理できる多用途の炉を探します。

結局のところ、炉が精密な材料変換のためのツールであることを理解することが、最終製品を習得するための鍵となります。

要約表:

| 特徴 | 目的 | 主な利点 |

|---|---|---|

| 精密な温度制御 | 特定の加熱/冷却サイクルを実行する | 一貫した材料特性を保証し、欠陥を防ぐ |

| 制御された雰囲気(真空/不活性ガス) | 酸化や汚染を防ぐ | チタンなどの反応性金属の処理を可能にする |

| 高温発熱体 | 1400°C (2550°F) を超える温度に到達する | 強力な粒子結合のための原子拡散を促進する |

| プログラム可能な焼結サイクル | 昇温、保持、冷却の各フェーズを管理する | 再現性のある結果と異なる材料へのカスタマイズを可能にする |

研究室で優れた材料性能を実現する準備はできましたか?

R&D環境で新素材を開発している場合でも、高品質の歯科用補綴物や産業部品を製造している場合でも、適切な焼結炉は成功に不可欠です。KINTEKは、多用途のR&Dモデルから効率的な生産システムまで、お客様の特定のニーズに合わせて調整された焼結炉を含む高性能ラボ機器の提供を専門としています。

精度と信頼性をもって材料の変革をお手伝いします。 今すぐ専門家にご連絡いただき、お客様の用途についてご相談の上、最適な焼結ソリューションを見つけてください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用1800℃マッフル炉

- 実験室用脱脂・予備焼結用高温マッフル炉