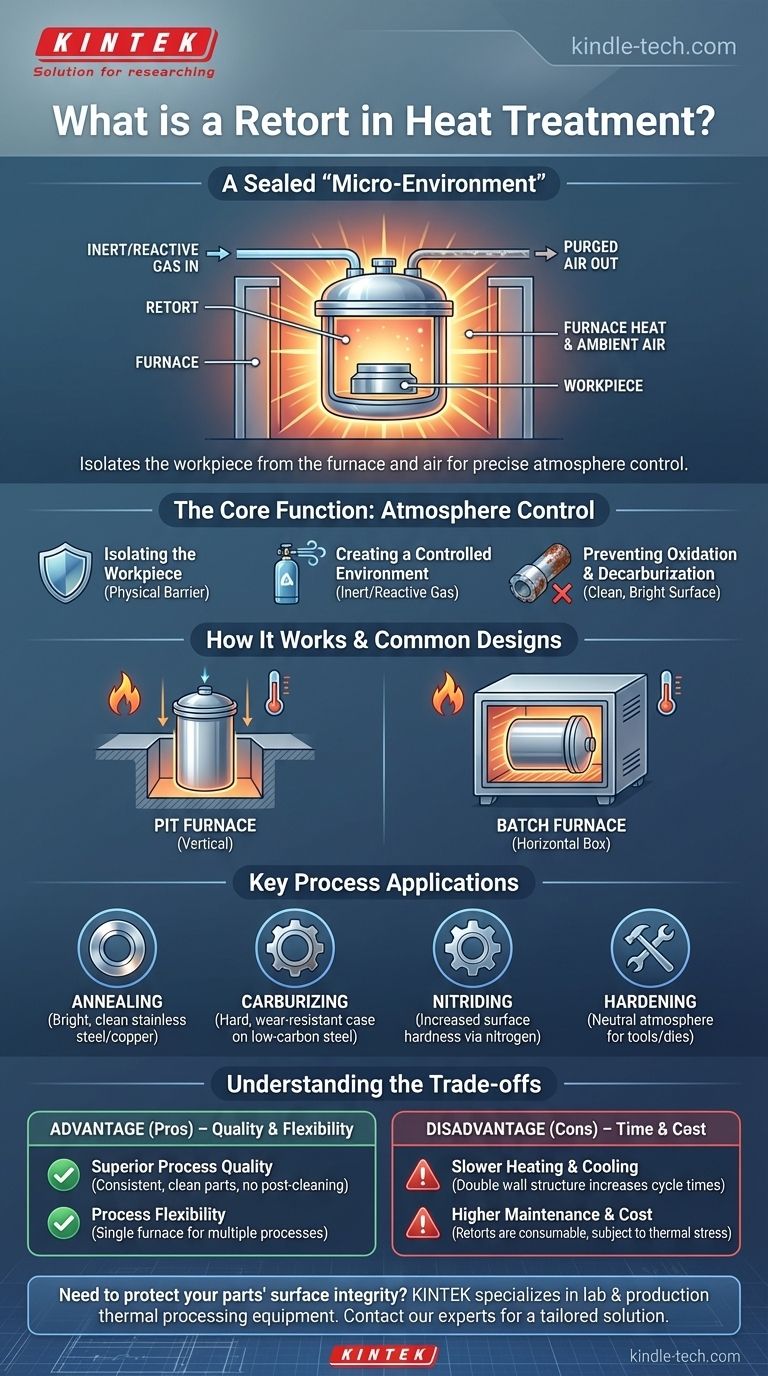

最も簡単に言えば、レトルトとは、熱処理中に炉内で使用される、密閉された、多くの場合金属製の容器のことです。その目的は、ワークピースを炉の直接加熱環境や外気から隔離することです。この分離により、部品を取り囲むガス雰囲気の精密な制御が可能になり、特定の冶金的結果を達成するために不可欠です。

重要なポイントは次のとおりです。レトルトは炉そのものではなく、その中に設置される特殊なチャンバーです。材料の表面を保護し、加熱プロセス中の化学反応を制御するための「ミクロ環境」を作り出すものと考えてください。

中核機能:雰囲気制御

レトルトを使用する理由はすべて、1つの重要な要素、すなわち雰囲気制御に帰着します。これがないと、空気が存在する中で金属を高温に加熱すると、望ましくない反応が起こります。

ワークピースの隔離

レトルトは物理的な障壁として機能します。処理される部品を、炉の加熱要素(ガス焚きまたは電気)や、主炉チャンバーに漏れ込む可能性のある周囲の空気から分離します。

制御された環境の作成

密閉されると、レトルト内の空気はパージされ、特定のガスまたはガス混合物に置き換えられます。これは、単に反応を防ぐための不活性ガス(窒素やアルゴンなど)である場合もあれば、部品の表面化学を意図的に変化させるように設計された反応性ガスである場合もあります。

酸化と脱炭の防止

レトルトの最も一般的な用途は、酸化(スケール発生)と脱炭(鋼の表面からの炭素の損失)を防ぐことです。酸素を不活性または制御された雰囲気に置き換えることで、金属表面は清浄で光沢を保ち、意図された硬度と特性を維持します。

レトルト炉の仕組み

設計は様々ですが、基本的な原理は一貫しています。このプロセスには、部品をレトルト内に配置し、密閉し、その後、密閉された容器全体を主炉に入れて加熱することが含まれます。

基本的なセットアップ

システムは主に2つの部分で構成されています。熱エネルギーを供給する外側の炉と、ワークロードと制御された雰囲気を含む内側のレトルトです。これらのレトルトは通常、熱サイクルに耐えるために高温ニッケルクロム合金で作られています。

一般的なプロセスアプリケーション

レトルトは、材料の表面が損なわれてはならないプロセスに不可欠です。これには以下が含まれます。

- 焼鈍:特にステンレス鋼や銅の光輝焼鈍。

- 浸炭:低炭素鋼の表面に炭素を添加して、硬く耐摩耗性の高いケースを作成する。

- 窒化:鋼の表面に窒素を拡散させて表面硬度を高める。

- 焼入れ:脱炭を防ぐために中性雰囲気で工具や金型を加熱する。

一般的な設計:ピット式とバッチ式

レトルト炉は、多くの場合ピット炉として構成され、円筒形のレトルトが床の炉に垂直に降ろされます。これは、長いシャフト状の部品に最適です。また、従来のオーブンと非常によく似た機能を持つ水平バッチ(または「ボックス」)炉設計もあります。

トレードオフの理解

レトルトを使用すると優れた品質が得られますが、理解しておくべき明確な運用上のトレードオフがあります。

利点:優れたプロセス品質

雰囲気を完全に制御することで、レトルトはクリーンで光沢のある部品を、非常に一貫性があり再現性の高い冶金特性で提供します。これにより、サンドブラストのような後処理洗浄作業が不要になります。

利点:プロセスの柔軟性

単一のレトルト炉は、レトルトに導入される雰囲気を変更するだけで、焼鈍から浸炭まで、幅広いプロセスに使用できます。

欠点:加熱と冷却が遅い

レトルト自体は、熱が伝導しなければならない金属の層です。この「二重壁」構造は、直接加熱炉や真空炉と比較してサイクルタイムが本質的に長くなることを意味し、全体的なスループットが低下します。

欠点:高いメンテナンスとコスト

レトルトは消耗品です。極端な熱応力にさらされるため、最終的に反り、ひび割れ、故障につながります。これらの高合金容器は交換費用が高く、かなりの運用コストがかかります。

プロセスに適した選択をする

レトルト炉が適切かどうかを判断することは、部品の冶金要件と運用上の優先順位に完全に依存します。

- 最高の表面品質と精密な化学組成を最優先する場合:表面の完全性が最重要である光輝焼鈍、浸炭、窒化などのプロセスにはレトルトが不可欠です。

- ある程度の表面酸化が許容される一括熱処理を最優先する場合:密閉されたレトルトのない直火式または雰囲気炉の方が、費用対効果が高く、スループットの高いソリューションとなる可能性があります。

- 高い清浄度で迅速なサイクルタイムを最優先する場合:真空炉は強力な代替手段です。よりクリーンな環境を提供し、多くの場合、加熱と冷却をより速く行うことができますが、初期投資は高くなります。

最終的に、レトルトは、材料表面の完全性と化学組成が譲れない場合に選択するツールです。

要約表:

| 特徴 | 利点 | 欠点 |

|---|---|---|

| 雰囲気制御 | 酸化/脱炭を防止。反応性プロセスを可能にする | 運用がより複雑になる |

| プロセス品質 | 一貫した特性を持つクリーンで光沢のある部品を提供する | 加熱/冷却サイクルが遅い |

| プロセスの柔軟性 | 単一の炉で焼鈍、浸炭、窒化に対応可能 | メンテナンスコストが高い(レトルトは消耗品) |

熱処理中に部品の表面の完全性を保護する必要がありますか?

KINTEKは、実験室および生産規模の熱処理装置を専門としています。ステンレス鋼の光輝焼鈍であろうと、工具鋼の浸炭であろうと、当社の専門知識は、お客様の精密な冶金目標を達成し、プロセスの信頼性を向上させるための適切な炉技術(レトルトシステムを含む)を選択するのに役立ちます。

今すぐ当社の熱処理専門家にお問い合わせください。お客様の用途について話し合い、オーダーメイドのソリューションを入手してください。

ビジュアルガイド

関連製品

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- 1700℃ 真空雰囲気炉 窒素不活性雰囲気炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- セラミックファイバーライニング付き真空熱処理炉

- 制御窒素不活性水素雰囲気炉