CVD炉とは、本質的に、物体の表面に極めて薄く高性能な膜を作成するために設計された、高度に制御されたチャンバーのことです。これは化学気相成長(CVD)と呼ばれるプロセスによって達成され、特定のガスがチャンバーに導入され、反応し、基板上に固体材料が層状に堆積します。この方法は、半導体から保護工具コーティングに至るまで、先端製造業にとって不可欠です。

理解すべき中心的な概念は、CVD炉がダイヤモンドのような単一の製品によって定義されるのではなく、その多用途なプロセスによって定義されるということです。これは、ガスからの化学反応を利用して、特定の設計された特性を持つ固体コーティングを対象物体上に「成長」させるための精密ツールです。

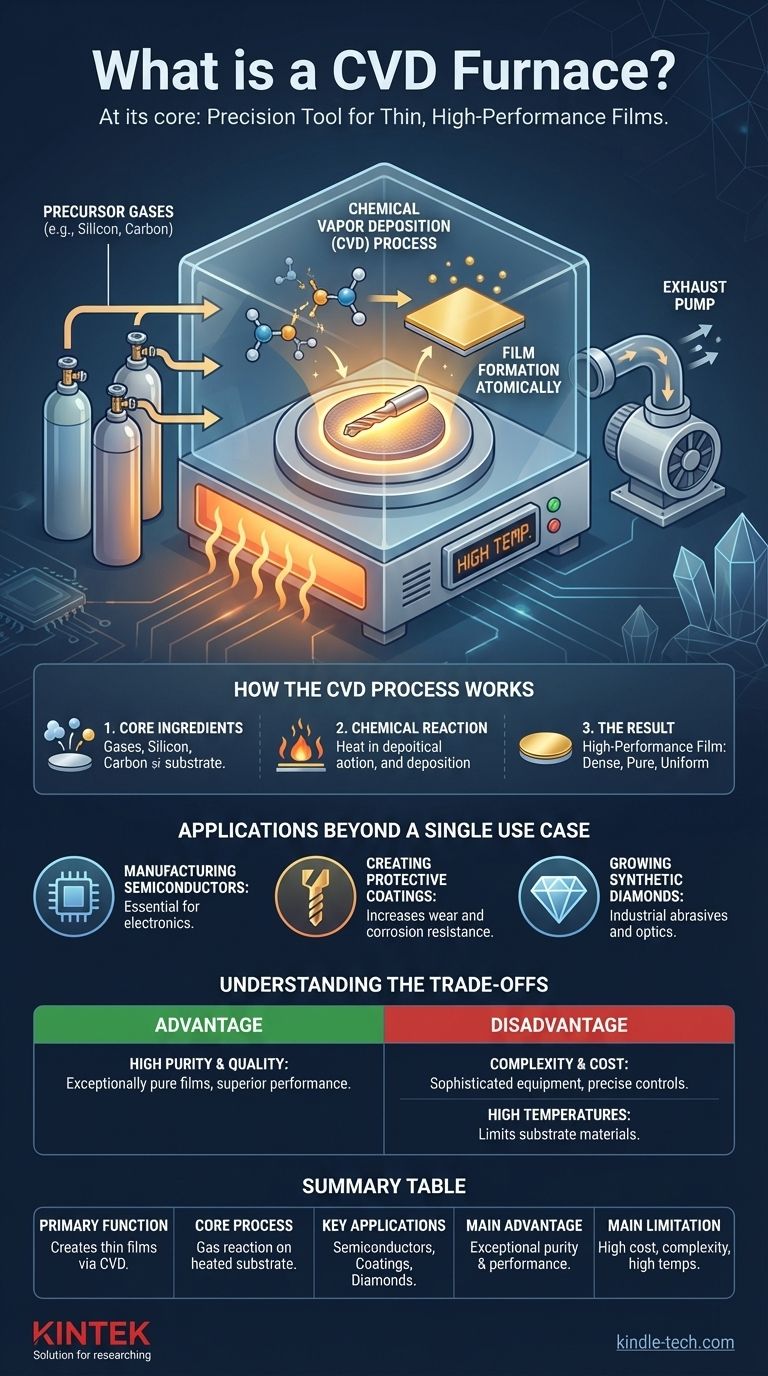

CVDプロセスの仕組み

CVD炉の機能は、そのコアプロセスを本質的な構成要素と段階に分解することで最もよく理解できます。これは原子レベルから材料を構築する方法です。

コアとなる材料

すべてのCVDプロセスには、いくつかの重要な要素が必要です。炉自体は、汚染を防ぐための清浄で制御可能な環境を提供する真空チャンバーです。内部には、コーティングされる基板と、最終的な膜に必要な原子を含む慎重に選択された前駆体ガスの混合物があります。

化学反応

基板が正確な温度に加熱されると、前駆体ガスがチャンバーに導入されます。熱エネルギーにより、これらのガスは基板表面で反応または分解します。この化学反応により固体薄膜が堆積し、副生成物は真空システムによって除去されます。

結果:高性能フィルム

形成される膜は単なる塗料の層ではなく、基板に化学的に結合した、高密度で純粋で均一性の高いコーティングです。このプロセスにより、膜の厚さ、純度、材料特性を驚くほど制御できるため、ハイテク用途に不可欠となります。

単一のユースケースを超えた応用

合成ダイヤモンドの作成はよく知られた応用例ですが、CVD技術が使用されていることのほんの一部にすぎません。その主な価値は、性能が重要な材料を作成するための多用途性にあります。

半導体の製造

CVDはエレクトロニクス産業において不可欠です。これは、マイクロチップ上の複雑な回路を形成するシリコン、二酸化ケイ素、その他の材料のさまざまな薄膜を堆積させるために使用されます。CVDが提供する純度と均一性は、現代のコンピューティングにとって不可欠です。

保護コーティングの作成

CVDの元の産業用途は、依然として最も重要な用途の1つです。窒化チタンなどの材料の薄い層を、切削工具、ベアリング、またはエンジン部品に堆積させることができます。このコーティングは、耐摩耗性、耐食性、耐熱性を劇的に向上させ、部品の寿命を延ばします。

合成ダイヤモンドの成長

参考文献は、CVDが合成ダイヤモンドを成長させる主要な方法であることを正しく指摘しています。メタンなどの炭素含有ガスを使用することで、プロセスはダイヤモンドの「種」上に炭素原子を堆積させ、それを高純度のダイヤモンド層に結晶化させ、工業用研磨剤、光学機器、宝飾品に使用されます。

トレードオフの理解

他の高度な製造プロセスと同様に、化学気相成長には、特定の目的に適した明確な利点と制限があります。

利点:高純度と品質

プロセスが密閉された高真空環境で発生するため、得られる膜は例外的に純粋で欠陥がありません。これにより、他の方法では達成が困難な優れた性能特性を持つコーティングを作成できます。

欠点:複雑さとコスト

CVD炉は洗練されており、高価な装置です。温度、圧力、ガス流量の正確な制御が必要です。さらに、使用される前駆体ガスの多くは有毒または危険な場合があり、かなりの安全インフラストラクチャが必要になります。

欠点:高温

従来のCVDプロセスでは、化学反応を開始するために非常に高い温度が必要になることがよくあります。これは、一部の基板材料が要求される熱で溶解または変形する可能性があるため、コーティングできる基板材料の種類を制限する可能性があります。

目標に応じた適切な選択

コーティング技術の選択は、要求される結果に完全に依存します。CVDは、材料の性能と純度が絶対的な優先事項である場合に優れています。

- エレクトロニクスにおける究極の純度が主な焦点である場合:CVDが半導体の基礎層を作成するための業界標準であるのには理由があります。

- 極度の耐久性と耐摩耗性が主な焦点である場合:CVDは、工業用工具や機械部品に対して信じられないほど硬く弾力性のあるコーティングを提供します。

- 特定の結晶材料の成長が主な焦点である場合:CVDは、高品質の合成ダイヤモンド、グラフェン、その他の先端材料を製造するために必要な原子レベルの制御を提供します。

結局のところ、CVD炉は原子スケールで材料を設計するための基礎的なツールであり、より強く、より速く、より弾力性のあるコンポーネントの作成を可能にします。

要約表:

| 主な特徴 | 説明 |

|---|---|

| 主な機能 | 化学気相成長(CVD)による薄く高性能な膜の作成。 |

| コアプロセス | 前駆体ガスが真空チャンバー内の加熱された基板上で反応し、固体層を堆積させる。 |

| 主な用途 | 半導体製造、保護工具コーティング、合成ダイヤモンドの成長。 |

| 主な利点 | 優れた膜の純度、均一性、材料性能。 |

| 主な制限 | 装置コストが高い、プロセスの複雑さ、しばしば高温が必要。 |

精密な優れた材料の設計にご興味がありますか?

KINTEKは、半導体、保護層、先端材料に不可欠な高純度・高性能コーティングを実現するために、CVD炉を含む高度な実験装置を専門としています。当社の専門知識により、研究開発から本格的な生産まで、お客様の特定の用途に最適なソリューションを提供します。

KINTEKに今すぐお問い合わせいただき、当社のCVD技術がお客様の研究所の能力をどのように向上させ、イノベーションを前進させることができるかをご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉