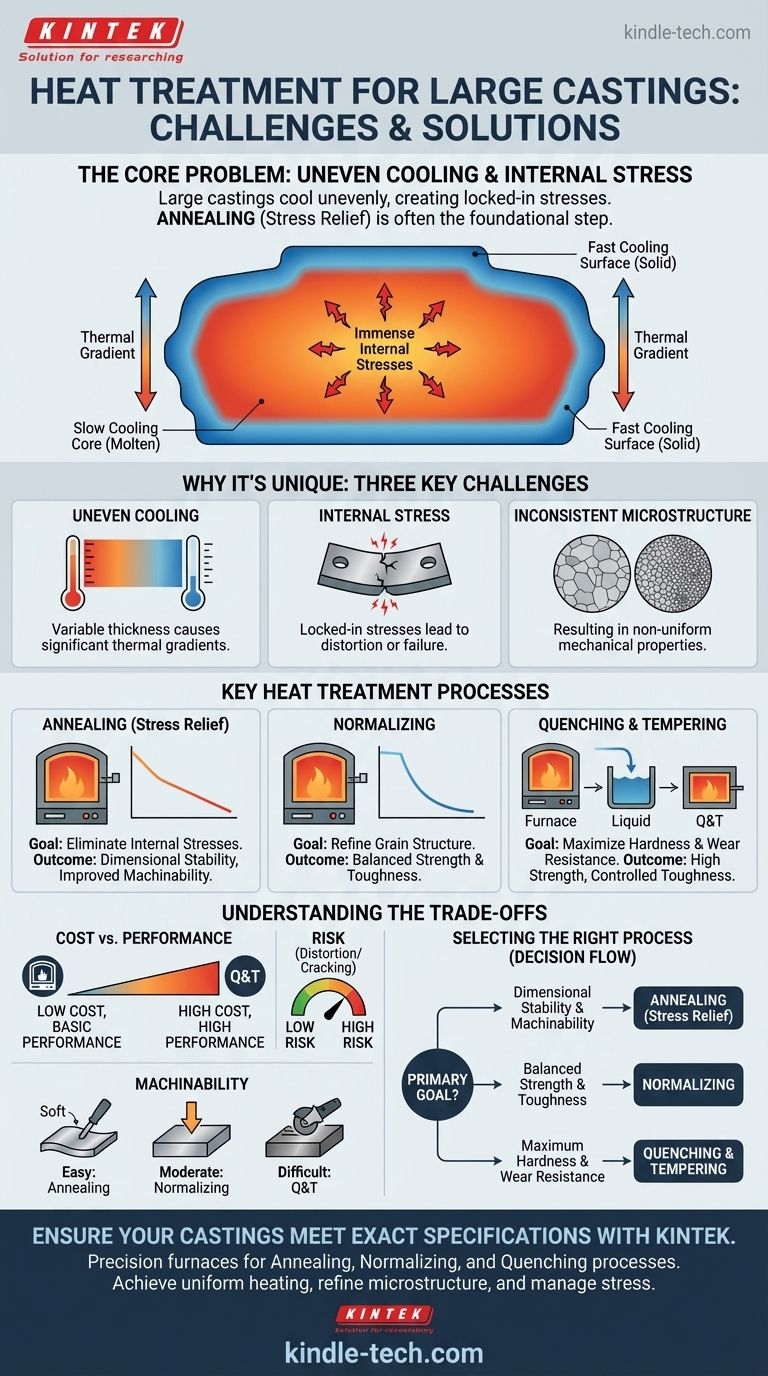

大型鋳物にとって、最も一般的でしばしば必要とされる熱処理は、焼なましの一種、特に応力除去のためのものです。このプロセスは、大型で厚い金属部品の冷却中に発生する途方もない内部応力を緩和するために不可欠です。しかし、必要な具体的なプロセスは、合金と用途に必要な最終的な機械的特性に完全に依存します。

大型鋳物の中心的な課題は、硬度を達成することだけでなく、不均一な冷却によって引き起こされる避けられない内部応力と不均一な微細構造を管理することです。したがって、熱処理の主な目標は、均一性と安定性を回復することであり、その後の処理は特定の性能特性を開発するために使用されます。

大型鋳物が特有の課題を提示する理由

適切な熱処理を選択するには、まず大型金属部品を鋳造する際に生じる固有の問題を理解する必要があります。その質量と可変的な厚さがこれらの問題の根本原因です。

不均一な冷却の問題

大型鋳物の外面は、断熱された溶融コアよりもはるかに速く冷却され、凝固します。

部品の断面におけるこの温度差、つまり熱勾配が、その後のほぼすべての問題の原因となります。

内部応力とその結果

鋳物の異なる部分が異なる速度で冷却および収縮するにつれて、互いに引っ張り合います。これにより、材料に閉じ込められる途方もない内部応力が発生します。

処理をしないと、これらの応力は時間の経過とともに、機械加工中に、あるいは自発的な亀裂や壊滅的な故障を引き起こす可能性があります。

不均一な微細構造

冷却速度は、金属の最終的な結晶構造(微細構造)を決定します。

急速に冷却される表面は、ゆっくりと冷却されるコアとは異なる、しばしばより微細な結晶粒構造を持つことになります。これにより、外側から内側まで、硬度や強度などの機械的特性が不均一な部品が生成されます。

大型鋳物の主要な熱処理プロセス

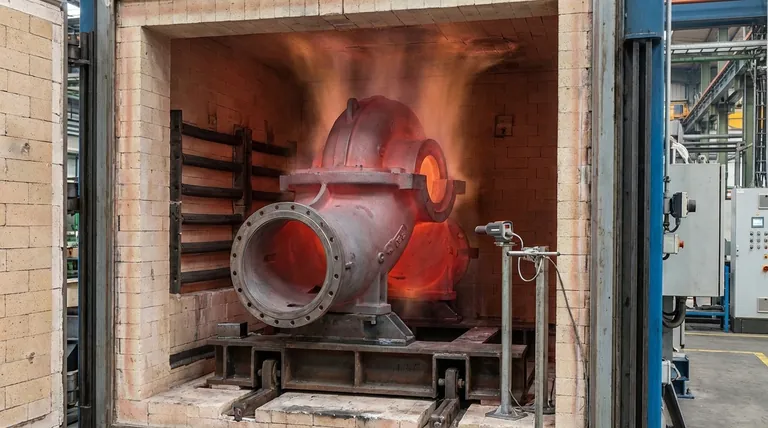

熱処理は、金属の微細構造を操作し、上記の問題を解決するために設計された、制御された加熱および冷却サイクルです。これらは通常、大型で精密に制御された炉で行われます。

焼なまし(応力除去):基礎となるステップ

焼なましは、大型鋳物にとって最も基本的なプロセスです。部品は特定の温度に加熱され、部品全体が均一になるまでその温度で保持され、その後炉内で非常にゆっくりと冷却されます。

このゆっくりとした制御されたサイクルにより、金属の内部結晶構造が再配列され、閉じ込められた内部応力が効果的に緩和および除去されます。また、金属を軟化させ、延性を改善し、均一な微細構造を作り出すことで、その後の機械加工を大幅に助けます。

焼ならし:結晶粒構造の精製

焼ならしは焼なましに似ていますが、通常、部品を炉から取り出して空気中で冷却するなど、より速い冷却段階を伴います。

この適度に速い冷却により、焼なまし状態と比較して、より洗練された均一な結晶粒構造が生成されます。その結果、焼なましされたものよりも強度と硬度が高い鋳物が得られ、同時にほとんどの内部応力が除去されます。

焼入れと焼戻し:最大の強度と硬度を得るために

これは、高性能用途に使用される2段階のプロセスです。まず、鋳物を加熱し、水、油、ポリマー溶液などの液体媒体中で急速に冷却、つまり焼入れします。

焼入れは、非常に硬く脆い微細構造(鋼のマルテンサイトなど)を固定します。この状態はほとんどの用途には脆すぎるため、すぐに焼戻しが続きます。これは、脆性を低減し、特定のレベルの靭性を付与するために、部品をより低い温度に再加熱するものです。

トレードオフの理解

熱処理の選択は、明確なトレードオフを伴うエンジニアリング上の決定です。普遍的に「最良」の単一のプロセスはありません。

コスト対性能

複雑さと時間がコストを決定します。単純な応力除去焼なましが最も安価です。焼入れや焼戻しのような多段階プロセスは、より多くの炉時間、特殊な設備、およびリスクを必要とするため、大幅に高価になります。

歪みと亀裂のリスク

特に焼入れのような積極的な処理は、高い熱衝撃を引き起こします。大型で複雑な形状の場合、これにより部品が処理中に反ったり、亀裂が入ったりする可能性があります。このリスクはプロセス制御を通じて慎重に管理する必要があり、焼なましや焼ならしがしばしば好まれる主要な理由です。

被削性に関する考慮事項

熱処理は、材料の切削加工のしやすさに直接影響します。

- 焼なましは、最も軟らかく、最も容易に機械加工できる状態を作り出します。

- 焼ならしは、わずかに硬い材料をもたらしますが、それでも容易に機械加工できます。

- 焼入れ・焼戻しされた部品は、非常に硬く、機械加工が困難または不可能である場合があり、特殊な研削作業が必要になることがよくあります。

用途に合った適切なプロセスを選択する

選択は、部品の最終用途と製造計画によって決定される必要があります。

- 寸法安定性と被削性を最優先する場合:応力除去焼なましは、部品が機械加工中に反らないようにし、作業を容易にするための不可欠な最初のステップです。

- 強度と靭性の良好なバランスを最優先する場合:焼ならしは、液中焼入れの高いリスクとコストなしに、鋳造状態よりも機械的特性を大幅に改善します。

- 最大の硬度と耐摩耗性を最優先する場合:焼入れと焼戻しが必要な経路ですが、歪みの高いリスクと最終機械加工の困難さを考慮して、慎重に計画する必要があります。

最終的に、適切な熱処理は、生の鋳物を不均一で不安定な物体から、信頼性のある設計された部品へと変貌させます。

要約表:

| プロセス | 主な目標 | 主な結果 |

|---|---|---|

| 焼なまし(応力除去) | 内部応力の除去 | 寸法安定性、被削性の向上 |

| 焼ならし | 結晶粒構造の精製 | 強度と靭性のバランス |

| 焼入れ・焼戻し | 硬度と耐摩耗性の最大化 | 高強度、制御された靭性 |

KINTEKの精密熱処理ソリューションで、大型鋳物が厳密な仕様を満たすことを保証します。

当社は、焼なまし、焼ならし、焼入れプロセスに特化した先進的な実験用炉と消耗品の提供を専門としています。当社の装置は、応力管理、微細構造の精製、およびお客様の用途が要求する機械的特性の達成に不可欠な、精密な温度制御と均一な加熱を実現します。

航空宇宙、自動車、または重機械のいずれの分野でも、KINTEKは生の鋳物を信頼性の高い高性能部品に変えるお手伝いをします。

今すぐ当社の専門家にお問い合わせください お客様のプロジェクト要件について話し合い、ニーズに合った適切な熱処理ソリューションを見つけてください。

ビジュアルガイド