要するに、焼成炉とは、固形材料を加熱して化学変化を誘発したり、揮発性物質を除去したりするための高温の産業用炉です。 これは、材料の温度を融点よりわずかに低い正確な点まで上昇させることで機能し、材料を分解させ、閉じ込められた水や二酸化炭素などのガスを放出し、その基本的な化学的および物理的構造を変化させます。

焼成炉は単なる乾燥用のオーブンではありません。それは熱反応炉です。その主な目的は、注意深く制御された熱を用いて材料の化学組成を根本的に変化させ、特定の成分を追い出すことで、新しく望ましい物質を生成することです。

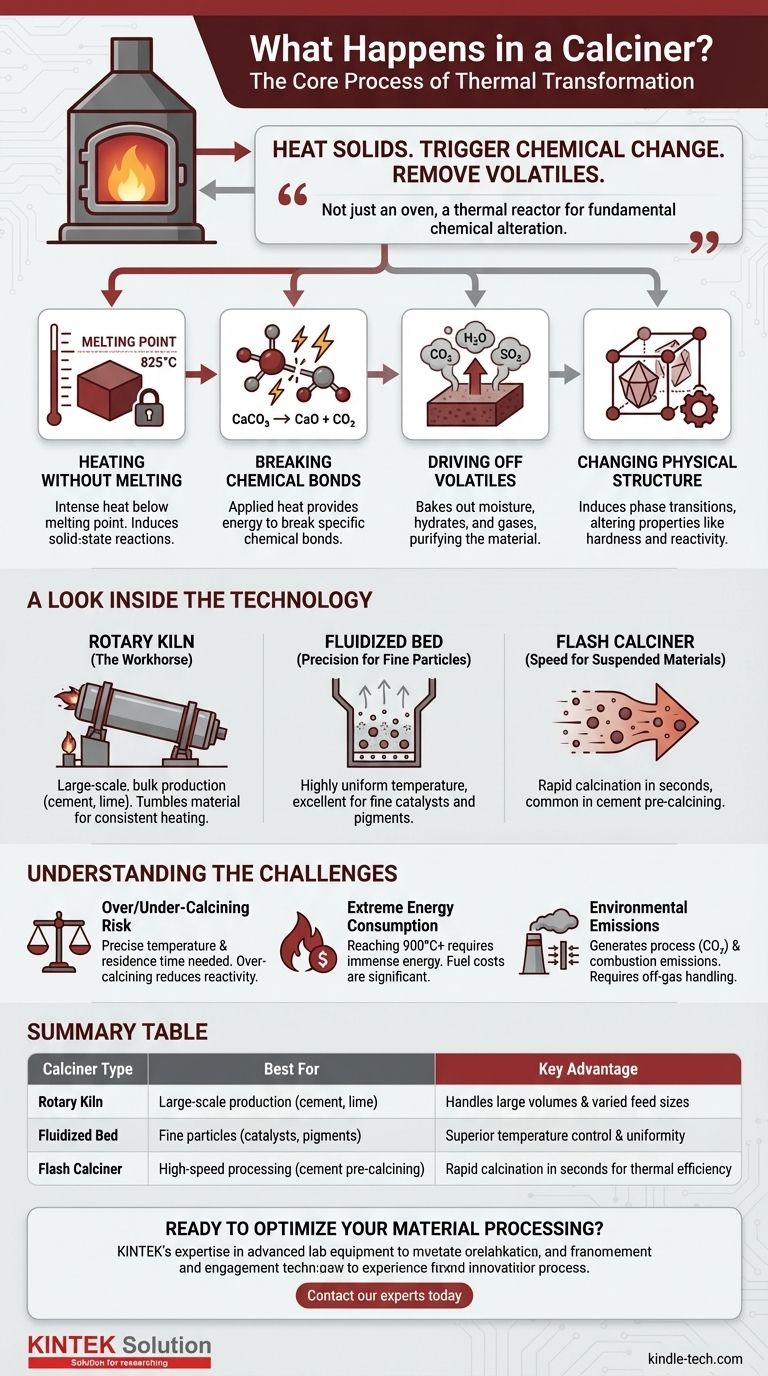

核となるプロセス:化学的変換

その核心において、焼成(カルサイネーション)は制御された熱分解のプロセスです。これは、通常酸素の供給が限られた制御された雰囲気の中で、巨大な熱を加えることによって、複雑な化合物を、より単純で安定した化合物に分解します。

融解させない加熱

焼成の第一の原理は、材料を激しく加熱することですが、その融点以下に保つことです。目標は、材料を液化させるのではなく、固体状態で化学反応を誘発することです。

この正確な温度制御は、望ましい結果を達成するために極めて重要です。

化学結合の破壊

加えられた熱は、材料内の特定の化学結合を破壊するために必要なエネルギーを提供します。これが変換の核心です。

古典的な例は、石灰石からの石灰の製造です。石灰石(炭酸カルシウム、CaCO₃)を825°C(1517°F)以上に加熱すると、石灰(酸化カルシウム、CaO)と二酸化炭素(CO₂)に分解されます。CO₂ガスが追い出され、変換された固体だけが残ります。

揮発性物質の除去

多くの材料には、除去しなければならない揮発性物質が含まれています。これらには、物理的に閉じ込められた水分、化学的に結合した水(含水物)、または二酸化炭素や二酸化硫黄などのガスが含まれることがあります。

焼成プロセスは、これらの成分を効果的に「焼き出し」、材料を精製し、その特性を変化させます。例えば、ボーキサイト鉱石は、水を除去してアルミニウム製造の主要原料であるアルミナを生成するために焼成されます。

物理構造の変化

化学変化に加えて、焼成は相転移を誘発し、材料の結晶構造を変化させることもあります。これにより、硬度、反応性、表面積などの特性が変化し、最終製品が特定の産業用途に適したものになります。

技術の内部を見る

原理は普遍的ですが、異なる種類の焼成炉は、異なる材料や生産規模に合わせて設計されています。技術の選択は、効率と製品品質にとって極めて重要です。

ロータリーキルン:産業の主力

これは最も一般的なタイプの焼成炉です。それは、耐火レンガで裏打ちされ、わずかな傾斜をつけて設置された、回転する大型の円筒形鋼管です。

材料は高い方の端から投入され、キルンが回転するにつれて、ゆっくりと低い方の端に向かって転がり落ちます。この転がり動作により、熱の一貫した混合と曝露が保証されます。熱は通常、排出口にある大きなバーナーによって供給されます。

流動層:微粉末の精度

流動層焼成炉では、高温のガスが微細な粒状材料の層を上向きに強制的に通過させます。このガスの流れにより、固体は懸濁し、沸騰する液体のように振る舞います。

この「流動化」は、極めて効率的な熱伝達と非常に均一な温度制御をもたらし、触媒や顔料の製造など、精度が最も重要となるプロセスに理想的です。

フラッシュ焼成炉:懸濁材料のスピード

フラッシュ焼成炉は、高温のガス流で輸送できる非常に微細な材料に使用されます。粒子はシステム内を輸送される間に、わずか数秒で焼成されます。この方法は、現代のセメント生産における予備焼成段階で一般的です。

トレードオフと課題の理解

焼成は強力ですが、成功裏の運転のために管理されなければならない重大な課題を伴う、要求の厳しい産業プロセスです。

過剰焼成または不完全焼成のリスク

最終製品を正しく得るためには、温度と滞留時間の正確なバランスが必要です。

加熱時間が長すぎるか、温度が高すぎると、過剰焼成または「デッドバーニング」につながり、材料が焼結し、化学的反応性が劇的に低下します。逆に、熱や時間が不十分だと、不完全焼成となり、最終製品に不純物が残る不完全な反応になります。

極端なエネルギー消費

材料をしばしば900°C(1650°F)を超える温度に到達させるには、途方もない量のエネルギーが必要です。燃料費は主要な運営費用であり、プロセスの効率はエンジニアリングと設計改善の絶え間ない焦点となっています。

環境および排出ガス制御

焼成はかなりの排出物を生成します。これには、プロセス排出物(石灰石から放出されるCO₂など)と燃焼排出物(燃料燃焼によるもの)が含まれます。現代のプラントでは、環境規制を満たすために、粉塵制御のためのサイクロンやバグハウス、場合によってはスクラバーなど、広範な排ガス処理システムが必要です。

目標に応じた適切な選択

適切な焼成炉技術の選択は、材料の特性と望ましい結果に完全に依存します。

- セメントや石灰などのバルク材料の大規模で堅牢な生産に主に焦点を当てる場合: ロータリーキルンは、大量の処理能力と幅広い供給材料サイズに対応できるため、業界標準です。

- 触媒や顔料などの微粒子に対して非常に均一な製品品質の達成に主に焦点を当てる場合: 流動層焼成炉は、比類のない温度制御と熱伝達効率を提供するため、優れた選択肢です。

- 現代のセメントプラントのように、熱効率を最大化するためにプロセスをより大きなシステムに統合することに主に焦点を当てる場合: 予備焼成炉またはフラッシュ焼成炉システムは、廃熱を利用し、全体的なエネルギー性能を劇的に向上させるように設計されています。

この熱変換プロセスを習得することにより、私たちは、豊富にある天然鉱物を現代産業の基礎となる構成要素へと変換することができます。

要約表:

| 焼成炉の種類 | 最適用途 | 主な利点 |

|---|---|---|

| ロータリーキルン | 大規模生産(セメント、石灰) | 大量処理と多様な供給サイズに対応 |

| 流動層 | 微粒子(触媒、顔料) | 優れた温度制御と均一性 |

| フラッシュ焼成炉 | 高速処理(セメント予備焼成) | 熱効率のための数秒での迅速な焼成 |

精密な熱技術で材料処理を最適化する準備はできましたか?

KINTEKでは、産業研究開発のための高度なラボ機器と消耗品を専門としています。新しい触媒の開発、鉱物の精製、生産プロセスのスケールアップのいずれを行う場合でも、熱処理に関する当社の専門知識が、優れた製品品質と効率の達成に役立ちます。

お客様固有の焼成ニーズについてご相談いただき、当社のソリューションがお客様の研究所やパイロットプラントにどのように役立つかをご検討ください。今すぐ専門家にご連絡いただき、個別相談をご予約ください。

ビジュアルガイド

関連製品

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 実験室用真空チルト回転管炉 回転管炉

- 実験室用1800℃マッフル炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)