簡単に言うと、熱処理にはマッフル炉、管状炉、真空炉など、さまざまな種類の炉が使用されます。「熱処理炉」という単一のものは存在しません。なぜなら、正しい選択は、特定の材料、望ましい結果、および焼きなまし、焼き戻し、浸炭などの実行されるプロセスに完全に依存するからです。

熱処理炉の選択は、万能な装置を見つけることではありません。それは、炉の特定の能力、主にその温度範囲、雰囲気制御、および物理的設計を、冶金プロセスの正確な要件に合わせることを含む、重要な工学的決定です。

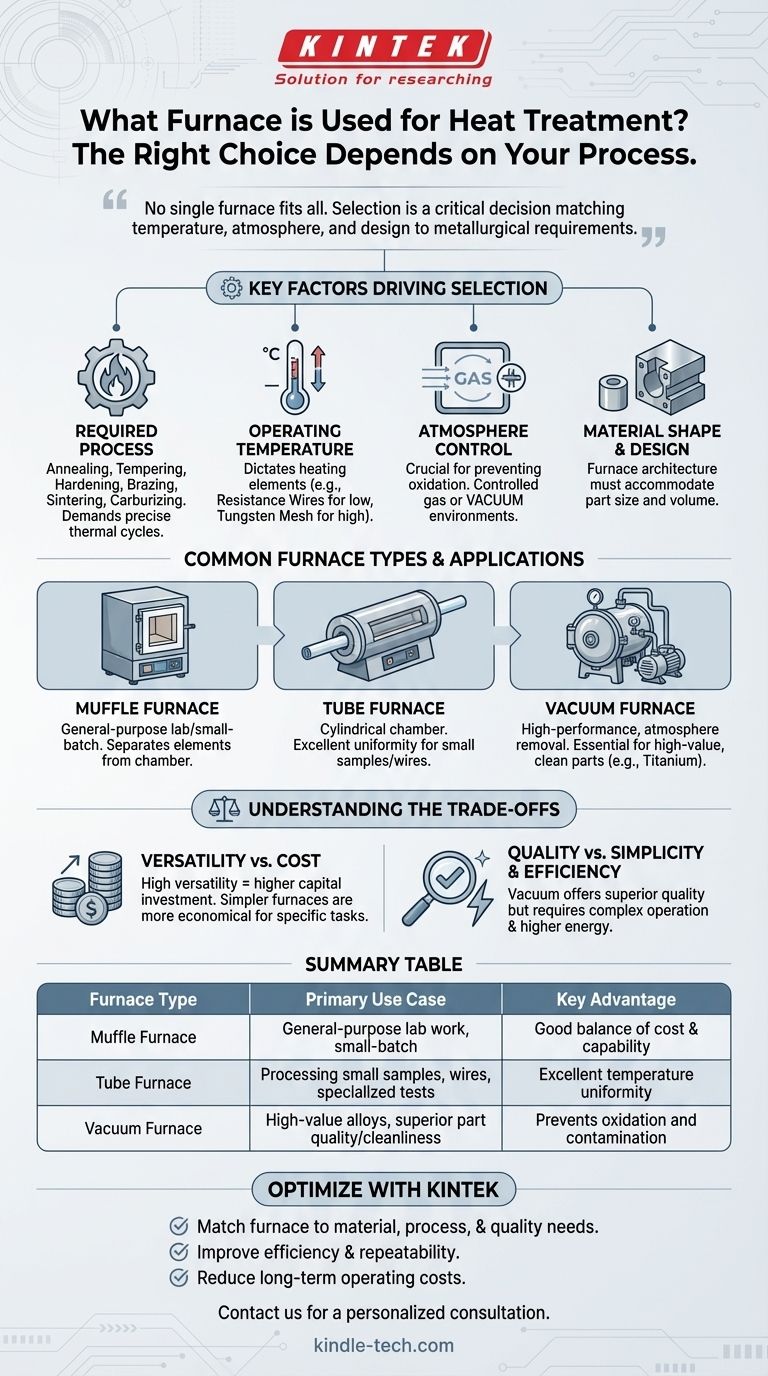

炉の選択を左右する主要な要因

熱処理炉の設計は、その意図された機能によって決定されます。1300°Cでの高温焼結に最適化された炉は、300°Cでの低温焼き戻しプロセスには、その技術的範囲内の低温であっても、うまく機能しません。

必要な熱処理プロセス

異なる冶金プロセスは、独自の要求を課します。炉は、必要な熱サイクルを実行し、適切な環境を作り出すことができなければなりません。

一般的なプロセスには、焼きなまし、焼き戻し、焼き入れ、ろう付け、焼結、浸炭が含まれます。それぞれ、加熱速度、保持時間、冷却速度の正確な制御が必要です。

動作温度範囲

必要なプロセス温度は、炉の構造、そして最も重要なことに、その発熱体を決定する主要な制約です。

抵抗線のような発熱体は低温用に使用され、シリコンモリブデンロッド、タングステンメッシュ、またはグラファイトは非常に高温の用途に必要です。不一致は、不十分な温度均一性と非効率的な操作につながる可能性があります。

雰囲気制御

おそらく最も重要な要因は雰囲気制御です。炉内の環境は金属の表面と直接相互作用し、その最終的な特性と仕上げに影響を与えます。

制御されていない雰囲気は、酸化やスケール発生につながる可能性があります。このため、多くのプロセスでは、特定の制御されたガス環境または真空が必要です。真空炉は表面反応を防ぐのに優れており、クリーンで「光沢のある」部品を実現します。

材料の形状と取り扱い

炉の物理的設計は、処理される部品に対応できるものでなければなりません。「ストック」の形状、サイズ、体積が炉の構造に影響を与えます。

たとえば、縦型管状炉は、焼入れ試験や小型の円筒形部品の処理に適していますが、大型で複雑な部品には、より大きなチャンバー炉が必要になる場合があります。

一般的な炉の種類とその用途

多くのカスタム設計が存在しますが、いくつかの一般的なタイプがほとんどの熱処理操作の基礎となっています。

マッフル炉

これらは一般的な汎用炉であり、しばしば実験室や小ロット生産の現場で見られます。発熱体は「マッフル」によって主チャンバーから分離されており、これにより部品を直接放射や燃焼副生成物から保護するのに役立ちます。

管状炉

その名の通り、これらの炉は円筒形のチューブを加熱チャンバーとして使用します。長さ方向に優れた温度均一性を提供し、小型サンプル、ワイヤーの処理、または高度に制御された環境での特殊な試験に最適です。

真空炉

真空炉は、現代の熱処理における高性能な標準を表しています。雰囲気を除去することで、酸化や汚染を防ぎ、チタンのような高価値材料や、高純度ろう付けや焼結のようなプロセスに不可欠です。

業界文献で言及されている「Vector」タイプのような現代の真空炉は、非常に多用途であり、焼き入れ、焼き戻し、焼きなまし、真空浸炭、ろう付けなど、幅広いプロセスを単一の装置内で実行できます。

トレードオフの理解

炉の選択には、能力、コスト、複雑さのバランスを取ることが伴います。情報に基づいた決定には、固有の妥協点を認識する必要があります。

多用途性 vs. コスト

10種類のプロセスを実行できる非常に多用途な真空炉は、かなりの設備投資です。低温焼き戻しのみを行う施設にとっては、よりシンプルで安価な炉の方が経済的で効率的な選択肢です。

プロセス品質 vs. シンプルさ

シンプルな空気雰囲気炉は操作が簡単ですが、酸化に対する保護は提供しません。真空炉は優れた光沢のある部品を生産しますが、真空ポンプのようなより複雑な補助装置と、より高度なオペレーターの知識が必要です。

エネルギー効率

高温発熱体と真空システムは、かなりのエネルギーを消費します。炉の断熱材、発熱体の種類、および全体的な設計は、その長期的な運用コストに直接影響を与え、時には初期購入価格を上回ることもあります。

目標に合った適切な選択をする

あなたの選択は、熱処理操作の主要な目的に直接合致している必要があります。

- 汎用的なラボ作業や小ロット処理が主な焦点である場合:堅牢なマッフル炉が、コストと汎用能力の最適なバランスを提供することがよくあります。

- 高価値合金の処理や、最高の部品品質と清浄度を達成することが主な焦点である場合:真空炉は、議論の余地のない業界標準です。

- ワイヤーの焼きなましのような、再現性のある単一目的のプロセスが主な焦点である場合:特殊な連続炉または管状炉が、最高の効率と一貫性を提供します。

最終的に、適切な炉を選択することは、最終製品の品質、一貫性、コスト効率を直接決定する戦略的決定です。

要約表:

| 炉の種類 | 主な用途 | 主な利点 |

|---|---|---|

| マッフル炉 | 汎用的なラボ作業、小ロット処理 | コストと能力のバランスが良い |

| 管状炉 | 小型サンプル、ワイヤーの処理、特殊な試験 | 優れた温度均一性 |

| 真空炉 | 高価値合金、優れた部品品質/清浄度 | 酸化と汚染を防ぐ |

KINTEKで熱処理プロセスを最適化

適切な炉の選択は、一貫した高品質な結果を達成するために不可欠です。KINTEKはラボ機器と消耗品を専門とし、R&D用の多用途なマッフル炉が必要な場合でも、精密製造用の高性能真空炉が必要な場合でも、お客様の特定の熱処理ニーズに合わせた信頼性の高いソリューションを提供します。

当社の専門家がお手伝いします:

- お客様の材料、プロセス、品質要件に最適な炉をマッチング

- お客様の用途向けに設計された機器で、効率と再現性を向上

- エネルギー効率の高い耐久性のある設計で、長期的な運用コストを削減

ラボの能力を強化する準備はできましたか? 今すぐお問い合わせいただき、パーソナルコンサルテーションを受けて、KINTEKがお客様のラボの成功をどのようにサポートできるかをご覧ください。

ビジュアルガイド

関連製品

よくある質問

- 堆積中に真空チャンバーと加熱システムを300℃に維持するのはなぜですか?コーティング密着性の最適化

- 真空アーク再溶解プロセスとは?超高純度、高性能金属合金の製造

- 熱処理時間をどのように計算しますか?材料、厚さ、保持時間のガイド

- HIP炉後処理はフッ化物セラミックスの光学品質をどのように向上させますか?理論密度に近い密度を達成する

- 真空ろう付けの仕組みとは?優れたフラックス不要の金属接合を実現

- 温度は真空度(圧力)にどのように影響しますか?システム制御の鍵をマスターしましょう

- 従来の焼結とマイクロ波焼結の違いは何ですか?より速く、より効率的な材料加工を実現する

- なぜ成膜チャンバーは高真空なのですか?薄膜成膜における純度と制御に不可欠