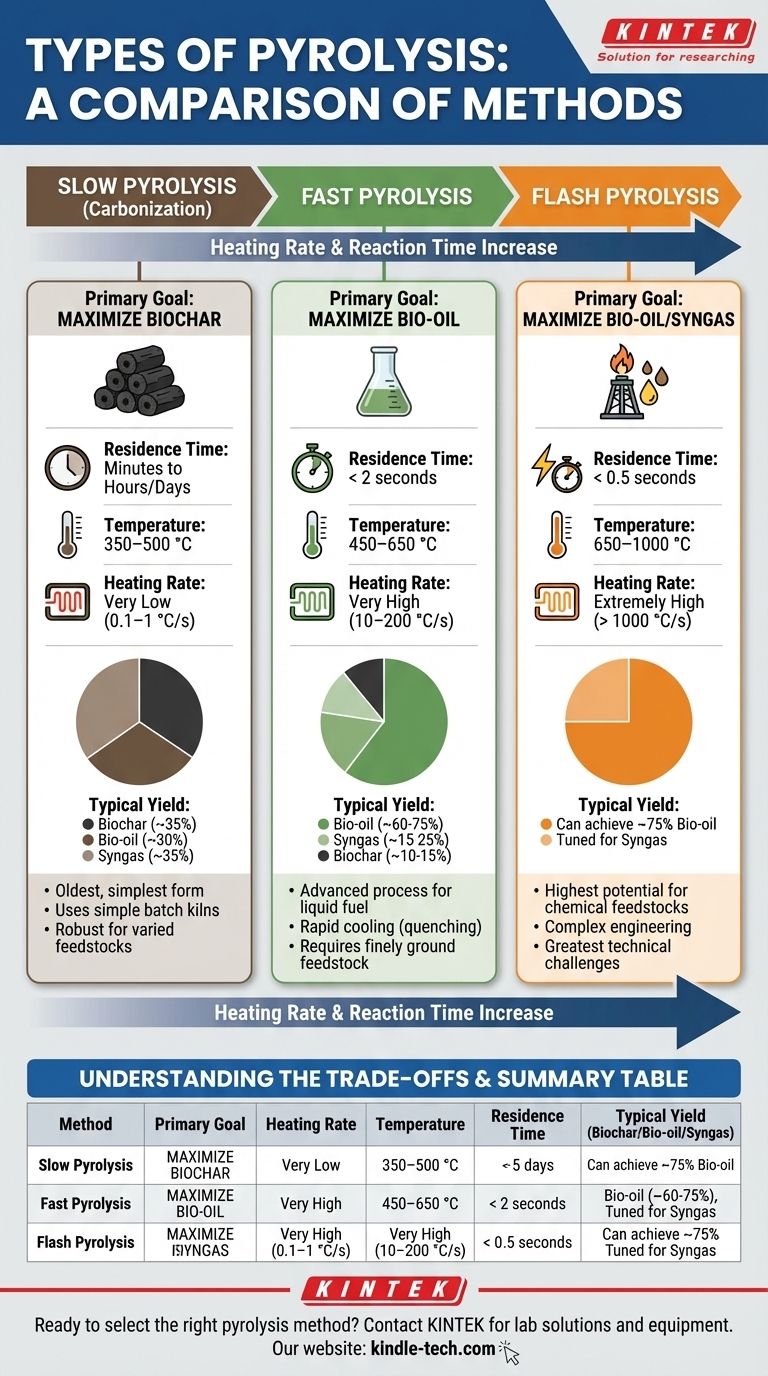

本質的に、熱分解法は加熱速度と反応時間によって区別されます。主な種類は、遅い熱分解(スロー)、速い熱分解(ファスト)、フラッシュ熱分解の3つであり、それぞれが異なる主要生成物であるバイオ炭(固体)、バイオオイル(液体)、または合成ガス(気体)の収率を最大化するように設計されています。選択する方法は、作成したい最終生成物の直接的な関数です。

理解すべき核となる原則は、酸素のない環境で有機材料を加熱する速度が、その最終的な化学状態を根本的に決定するということです。より遅いプロセスは安定した固体を作り出し、極端に速いプロセスは中間体の液体やガス生成物がそれ以上分解するのを「凍結」させます。

核となる原理:熱分解とは?

熱分解の基礎

熱分解とは、不活性雰囲気中で高温で材料を熱分解することです。化学組成の変化を伴い、不可逆的です。

重要なのは、このプロセスが酸素の不在下で起こるということです。これにより燃焼を防ぎ、代わりにバイオマス、プラスチック、廃棄物などの複雑な有機材料を固体、液体、気体の生成物の混合物に分解します。

3つの主要生成物

方法にかかわらず、熱分解は次の3つの主要生成物をさまざまな割合で生成します。

- バイオ炭: 安定した炭素を多く含む固体。

- バイオオイル(熱分解油): 酸素化された有機化合物の高密度で酸性の液体混合物。

- 合成ガス: 水素(H₂)、一酸化炭素(CO)、二酸化炭素(CO₂)、メタン(CH₄)などの非凝縮性の可燃性ガスの混合物。

3つの主要な熱分解法

熱分解法間の根本的な違いは、反応条件—温度、加熱速度、滞留時間—を制御して、他の生成物よりも1つの生成物の形成を優先させる点にあります。

遅い熱分解(炭化)

これは最も古く、最も単純な形態の熱分解であり、しばしば炭化と呼ばれます。

その主な目標は、バイオ炭の収率を最大化することです。このプロセスでは、長期間にわたって遅い加熱速度を使用し、揮発性成分を逃がしながら、固体の炭素構造を形成・安定化させます。

- 加熱速度: 非常に遅い(0.1~1 °C/s)

- 温度: 中程度(350~500 °C)

- 滞留時間: 長い(数分から数時間、あるいは数日)

- 典型的な収率: バイオ炭が多い(約35%)、バイオオイルが中程度(約30%)、合成ガスが中程度(約35%)。

これは、何世紀にもわたって木炭が作られてきた産業的な同等物と考えてください。

速い熱分解

これは、バイオマスを液体燃料に変換するために設計された、より高度なプロセスです。

その主な目標は、バイオオイルの収率を最大化することです。これは、原料を分解温度まで非常に速く加熱し、その後、蒸気がそれ以上分解してガスになるのを防ぐために急速に冷却(「クエンチング」)することによって達成されます。

- 加熱速度: 非常に速い(10~200 °C/s)

- 温度: 中程度から高い(450~650 °C)

- 滞留時間: 非常に短い(2秒未満)

- 典型的な収率: バイオオイルが多い(約60-75%)、合成ガスが中程度(約15-25%)、バイオ炭が少ない(約10-15%)。

速い熱分解の成功は、急速な熱伝達のために細かく粉砕された原料を使用することにかかっています。

フラッシュ熱分解

フラッシュ熱分解は、速度スペクトルの極端な端を表し、液体およびガスの生成を最大化するために条件を押し進めます。

その主な目標は、バイオオイルと合成ガスを最大化することであり、多くの場合、特定の高価値化学物質をターゲットにします。エンジニアリングはより複雑で、ほぼ瞬時の熱伝達を達成できる特殊な反応炉が必要です。

- 加熱速度: 極めて速い(1000 °C/s超)

- 温度: 高い(650~1000 °C)

- 滞留時間: 極めて短い(0.5秒未満)

- 典型的な収率: 温度に応じて、非常に高いバイオオイル収率(約75%)を達成するか、合成ガス生成を優先するように調整できます。

この方法は、化学原料を生産する上で最高の可能性を提供しますが、技術的な課題も最大となります。

トレードオフの理解

熱分解方法の選択は、プロジェクトの目標と運用上の複雑さおよびコストのバランスを取る作業です。

バイオ炭 対 バイオオイル:根本的な選択

最も重要なトレードオフは、主要な生成物に関するものです。遅い熱分解は、取り扱いが容易で、農業(土壌改良材)や冶金での用途がある安定した固体(バイオ炭)を生成します。

速い熱分解とフラッシュ熱分解は、エネルギー密度が高く輸送可能ですが、酸性で不安定であり、従来の燃料として使用するためには大幅なアップグレードが必要な液体(バイオオイル)を生成します。

速度のエンジニアリング上の課題

加熱速度とプロセスの速度が上がるにつれて、技術的な複雑さも増します。

遅い熱分解は、比較的単純なバッチ式キルンや反応炉で行うことができます。速い熱分解とフラッシュ熱分解には、流動床反応炉やアブレーション反応炉などの高度なシステム、正確な原料の準備(乾燥と粉砕)、および堅牢なクエンチングシステムが必要です。これは直接的に高い設備投資および運転コストにつながります。

原料の感度

より速い熱分解方法は、原料の特性に対してはるかに敏感です。急速な熱伝達のためには、バイオマスは水分含有量が低く、粒子サイズが非常に小さくなければなりません。

遅い熱分解はより寛容であり、より大きく、より多様で、より湿った原料を処理できるため、未処理の廃棄物ストリームにより堅牢な選択肢となります。

目標に合わせた正しい選択をする

選択は、希望する出力と運用能力によって完全に決定されるべきです。

- 土壌改良材、炭素隔離、または固体燃料のための安定した固体の生産が主な焦点である場合: 遅い熱分解が最も直接的で堅牢かつ費用対効果の高い方法です。

- バイオマスから液体燃料または化学中間体を生成することが主な焦点である場合: 速い熱分解は、バイオオイル収率を最大化するための確立された技術です。

- 高度な技術で高価値化学物質または合成ガスの回収を最大化することが主な焦点である場合: フラッシュ熱分解は最高の潜在的収率を提供しますが、最大のエンジニアリングの複雑さを伴います。

結局のところ、熱分解方法の選択は、反応物理学と最終製品の市場を一致させる戦略的な決定です。

要約表:

| 方法 | 主な目標 | 加熱速度 | 温度 | 滞留時間 | 典型的な収率 (バイオ炭/バイオオイル/合成ガス) |

|---|---|---|---|---|---|

| 遅い熱分解 | バイオ炭の最大化 | 0.1–1 °C/s | 350–500 °C | 数分~数時間 | 約35% / 約30% / 約35% |

| 速い熱分解 | バイオオイルの最大化 | 10–200 °C/s | 450–650 °C | < 2秒 | 約10-15% / 約60-75% / 約15-25% |

| フラッシュ熱分解 | バイオオイル/合成ガスの最大化 | > 1000 °C/s | 650–1000 °C | < 0.5秒 | バイオオイル約75%を達成可能 |

研究室の目標に合った適切な熱分解方法を選択する準備はできましたか? KINTEKの専門家は、バイオ炭、バイオオイル、合成ガス生産間のトレードオフをナビゲートするお手伝いをします。私たちは、選択した熱分解プロセスを効率的かつ確実に実施するために必要な正確な実験装置と消耗品を提供することを専門としています。 今すぐ当社のチームにご連絡いただき、プロジェクトの要件についてご相談の上、熱分解の成果を最適化してください!

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 活性炭再生用電気ロータリーキルン小型ロータリー炉