物理蒸着(PVD)には、その核心に3つの主要なバリアントがあります。これらの異なるプロセス群は、熱蒸着、スパッタリング、アーク蒸着(しばしば陰極アーク蒸着と呼ばれる)です。すべてのPVD法は、薄膜を表面に堆積させるために真空中で行われますが、固体源材料を蒸気に変える物理的メカニズムによって根本的に区別されます。

PVDバリアント間の決定的な違いは、最終的なコーティングではなく、ソース材料から原子を解放するために使用されるエネルギー源です。この最初のステップ(沸騰、弾道衝突、または高電流アークのいずれであっても)は、堆積される原子のエネルギーを直接決定し、結果として膜の最終的な特性(密度、密着性、硬度など)を左右します。

共通の目標:真空中で原子を移動させる

違いを検討する前に、すべてのPVDバリアントに共通するプロセスを理解することが重要です。目標は常に、固体源(「ターゲット」または「前駆体」と呼ばれる)からコンポーネント(「基板」)へ、高真空環境で材料を輸送することです。

このプロセスは、気化したコーティング材料が空気と反応するのを防ぎ、基板へのクリーンで直接的な経路を確保します。バリアントの選択は、固体から蒸気への旅がどのように始まるかを単に決定するだけです。

主要なPVD法を解説

バリアントは、ソース材料に適用するエネルギーによって最もよく理解されます。各方法は、原子に異なるレベルのエネルギーを与え、それが結果として生じる膜に大きな影響を与えます。

熱蒸着:熱を使用する

これは概念的に最も単純な方法です。ソース材料は真空チャンバー内で加熱され、沸騰または昇華して原子の蒸気を放出し、それが移動してより冷たい基板上に凝縮します。

この加熱を実現する一般的な方法は2つあります。

- 抵抗加熱:ソース材料を保持するボートまたはフィラメントに電流を流し、トースターのヒーターのように加熱します。

- 電子ビーム(E-Beam)蒸着:高エネルギーの電子ビームがソース材料に照射され、集中的な局所加熱と蒸発を引き起こします。

スパッタリング:運動エネルギーによる衝突を使用する

スパッタリングは、微視的なビリヤードゲームのように機能します。高エネルギーイオン(通常はアルゴンなどの不活性ガス由来)が加速され、固体ソースターゲットに衝突します。この衝突は、ターゲット表面から原子を物理的に叩き出す、つまり「スパッタリング」するのに十分な力を持っています。

主なサブタイプは次のとおりです。

- マグネトロンスパッタリング:これは最も一般的な工業用スパッタリング方法です。ターゲットの背後に磁石が配置され、その表面近くに電子を閉じ込めることで、イオン生成の効率が劇的に向上し、はるかに高い成膜速度が得られます。

- イオンビームスパッタリング:別のイオン源が制御されたイオンビームを生成し、それがターゲットに向けられるため、プロセスを非常に正確に制御できます。

- 反応性スパッタリング:反応性ガス(窒素や酸素など)がチャンバーに導入されます。スパッタリングされた金属原子は、基板に向かう途中でこのガスと反応して、窒化チタン(TiN)や酸化アルミニウム(Al₂O₃)などの化合物膜を形成します。

アーク蒸着:電気アークを使用する

陰極アーク蒸着としても知られるこのプロセスは、非常に高エネルギーのプロセスです。高電流、低電圧の電気アークが固体ソース材料(陰極)の表面に発生します。

アークは、小さく、非常に高温で移動するスポットを作り出し、材料を局所的に気化させ、高度にイオン化された蒸気を放出します。この高いイオン化レベルにより、原子は基板に向かって加速される際にかなりのエネルギーを持ち、その結果、非常に高密度で密着性の高いコーティングが得られます。

トレードオフを理解する

PVDバリアントのどれか一つが普遍的に優れているわけではありません。最適な選択は、望ましい結果によって決まります。主なトレードオフは、プロセスエネルギー、制御、および複雑さの間にあります。

膜密度と密着性

高エネルギープロセスは、より堅牢な膜を生成します。アーク蒸着による高度にイオン化された蒸気は、非常に高密度で強力に結合したコーティングをもたらし、切削工具に最適です。スパッタリングもまた、高密度で密着性の高い膜を生成します。熱蒸着は、低エネルギープロセスであるため、通常、密度が低く、密着性も低い膜になります。

プロセス制御と複雑さ

スパッタリングは、膜の組成を優れた精度で制御できるため、元の材料組成を正確に維持する必要がある複雑な合金の堆積に最適です。分子線エピタキシー(MBE)のような特殊なバリアント(熱蒸着の高度に洗練された形態)は、半導体製造に必要な究極の原子層精度を提供します。

材料適合性

方法の選択は材料によって異なる場合があります。融点が非常に高い難溶性金属は、熱的に蒸発させるのが難しい場合がありますが、スパッタリングを使用すると容易に堆積できます。逆に、一部の材料は、高エネルギーのスパッタリングまたはアークプロセスによって損傷したり分解したりする可能性があります。

目標に合った適切な選択をする

正しいPVDバリアントを選択するには、プロセスの能力をアプリケーションの要求に合わせる必要があります。

- 工具の耐摩耗性と硬度に重点を置く場合:アーク蒸着は、非常に高密度で密着性の高い硬質コーティングを作成する高エネルギープロセスであるため、主要な選択肢です。

- 精密な機能性コーティングまたは装飾コーティングに重点を置く場合:マグネトロンスパッタリングは、幅広いアプリケーションにおいて、制御、密着性、材料の多様性の優れたバランスを提供します。

- 費用対効果の高い光学コーティングまたは単純な金属コーティングに重点を置く場合:熱蒸着は、鏡のアルミニウム化や、極端な硬度が要求されないプラスチックのコーティングなど、多くのアプリケーションで十分であり、より経済的です。

- 最先端の電子機器および半導体研究に重点を置く場合:分子線エピタキシー(MBE)は、複雑な結晶構造を構築するために必要な比類のない層ごとの制御を提供します。

原子がどのように気化されるかというこれらの基本的な違いを理解することが、アプリケーションが必要とする正確な性能を提供するPVDプロセスを選択するための鍵となります。

要約表:

| PVDバリアント | エネルギー源 | 主な特徴 | 最適な用途 |

|---|---|---|---|

| 熱蒸着 | 熱(抵抗/E-ビーム) | 低エネルギー、低密度膜、費用対効果が高い | 光学コーティング、単純な金属層 |

| スパッタリング | 運動エネルギーによる衝突(イオン衝撃) | 優れた制御性、高密度膜、多用途 | 精密機能性/装飾コーティング、合金 |

| アーク蒸着 | 電気アーク | 高エネルギー、非常に高密度/硬質膜 | 切削工具用耐摩耗性コーティング |

最適なPVDプロセスを選択することは、アプリケーションの成功にとって非常に重要です。適切なバリアントが、コーティングの密着性、密度、および性能を決定します。KINTEKは、すべてのPVDプロセスに対応する高度なラボ機器と消耗品を提供し、研究所が正確で信頼性の高い結果を達成できるよう支援します。当社の専門家がお客様の特定のニーズに最適なソリューションをご案内します。今すぐお問い合わせください!

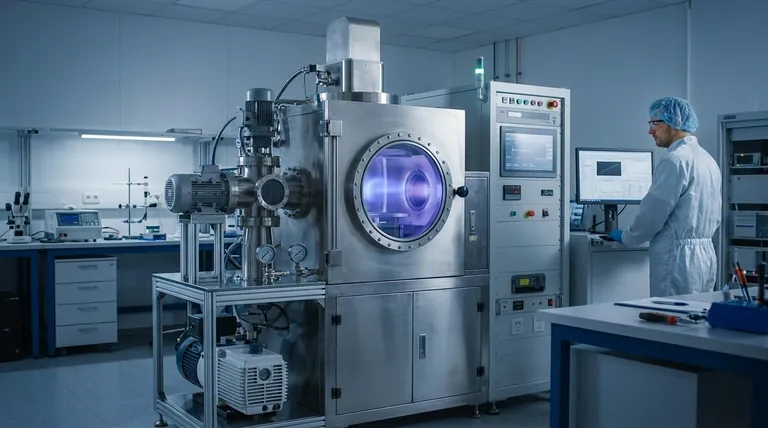

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート