要するに、熱蒸着は薄膜を作成するための基礎的な技術であり、エレクトロニクス用の金属層の成膜、反射光学コーティングの作成、装飾仕上げの適用に最も一般的に使用されています。その用途は、OLEDディスプレイや太陽電池の導電層から、自動車のヘッドライトの反射面、化粧品パッケージの金属光沢まで多岐にわたります。

熱蒸着は、シンプルで費用対効果の高い真空成膜プロセスです。その価値は、比較的融点の低い材料の高純度膜を迅速に成膜できる能力にあり、シンプルさと材料の純度が最重要視されるエレクトロニクスおよび光学分野の特定の用途にとって不可欠なツールとなっています。

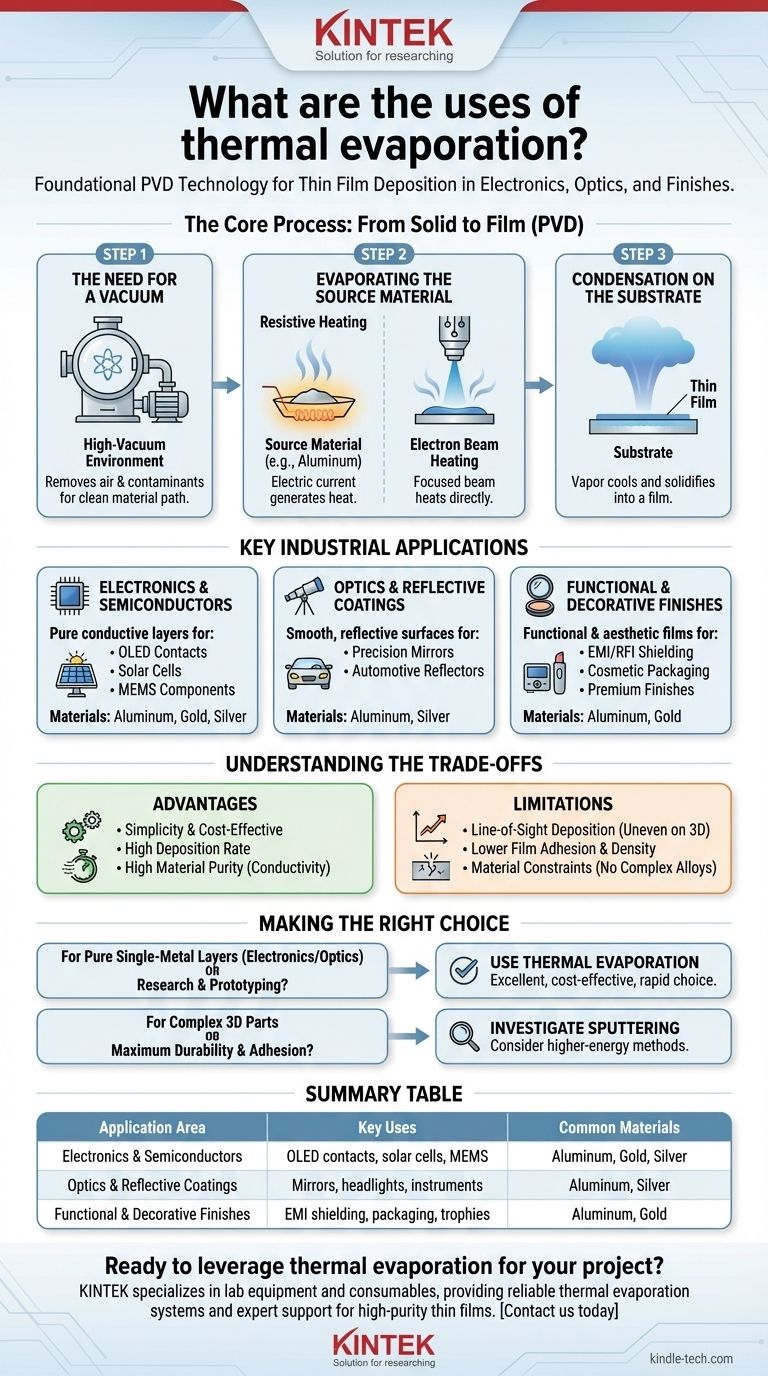

コアプロセス:固体から膜へ

熱蒸着は物理蒸着(PVD)の一種です。その原理はエレガントにシンプルで、自然の水の循環に似ていますが、制御された高真空環境内で発生します。

真空の必要性

プロセス全体は高真空チャンバー内で行われます。この真空は、蒸発した材料と衝突する可能性のある空気やその他のガス分子を除去し、ソースからターゲットへのクリーンで直接的な経路を確保するために不可欠です。

ソース材料の蒸発

アルミニウムや金などのソース材料は、るつぼと呼ばれる容器に入れられます。このるつぼは、ソース材料が固体から直接蒸気に変わるまで加熱されます。この加熱は通常、次の2つの方法のいずれかで行われます。

- 抵抗加熱:材料を保持する耐火金属ボートまたはフィラメントに電流を流し、熱を発生させます。

- 電子ビーム加熱:高エネルギー電子の集束ビームがソース材料を直接加熱します。

基板上での凝縮

この蒸気雲はチャンバー全体に広がり、基板として知られるより冷たい表面に着地します。接触すると、蒸気は急速に冷却され、固体に戻って凝縮し、基板表面に薄く均一な膜を形成します。

主要な産業用途

このプロセスのシンプルさと有効性により、多くのハイテク産業や消費者産業で定番となっています。

エレクトロニクスと半導体

これは最も一般的な応用分野です。純粋で導電性の金属層を成膜する能力は、現代のエレクトロニクスに不可欠です。

- 電気接点:アルミニウムや銀などの金属を使用して、OLED、薄膜トランジスタ、その他の半導体デバイス上に接点や相互接続を作成します。

- 太陽電池:電流を取り出すために不可欠な金属接合層を成膜します。

- マイクロ電気機械システム(MEMS):センサーやアクチュエーターに使用される微細なコンポーネントを構築します。

光学および反射コーティング

熱蒸着は、高反射面を作成するのに優れています。このプロセスは、光を管理するのに理想的な滑らかな膜を生成します。

- 反射体:自動車のヘッドライト、医療用照明、航空宇宙機器用の光反射体を製造します。

- ミラー:望遠鏡やその他の光学機器用の精密ミラーに反射層を作成します。

機能性および装飾仕上げ

このプロセスは、機能的または純粋に美的目的を果たす膜を適用するためにも広く使用されています。

- EMI/RFIシールド:電子機器のプラスチックハウジングに薄い金属層を成膜して、電磁干渉または高周波干渉をブロックします。

- 装飾コーティング:化粧品のキャップ、トロフィー、スポーツ用品などのアイテムに金属仕上げを施し、低コストでプレミアムな外観を与えます。

トレードオフの理解

完璧な技術は存在しません。熱蒸着を選択するには、その明確な利点と限界を理解する必要があります。

利点:シンプルさとコスト

熱蒸着システムは、スパッタリングなどの他のPVD方法よりも機械的にシンプルで、一般的に安価です。これにより、この技術は研究、プロトタイピング、コスト重視の生産に非常に利用しやすくなります。

利点:高い成膜速度と純度

多くの材料、特にアルミニウムのような低融点金属の場合、プロセスは非常に高速です。材料が単に蒸発するだけなので、得られる膜は非常に高い純度を維持し、これは導電性にとって重要です。

限界:ラインオブサイト成膜

蒸発した材料は、ソースから基板まで直線的に移動します。このラインオブサイトの性質により、複雑な3次元形状を均一にコーティングするには、洗練された回転治具なしでは困難です。

限界:膜の密着性と密度

蒸発した原子は比較的低いエネルギーで基板に到達するため、得られる膜は、スパッタリングのようなより高エネルギーのプロセスによる膜と比較して、密度が低く、密着性が弱い場合があります。密着性は多くの用途で十分ですが、高摩耗または高応力環境には適さない場合があります。

限界:材料の制約

このプロセスは、分解したり化学反応を起こしたりすることなく蒸気状態に加熱できる材料に最も適しています。複雑な合金や化合物は、一貫した化学量論で成膜するのが難しい場合があります。

アプリケーションに適した選択をする

熱蒸着が正しいアプローチであるかどうかを判断するには、主要な目標を考慮してください。

- エレクトロニクスや光学用の純粋な単一金属層の成膜が主な焦点である場合:熱蒸着は、優れた、費用対効果の高い、迅速な選択肢です。

- 薄膜の研究、開発、または迅速なプロトタイピングが主な焦点である場合:この技術のシンプルさと低コストは、理想的な出発点となります。

- 複雑な3D部品のコーティングや、最大の耐久性と密着性を達成することが主な焦点である場合:マグネトロンスパッタリングのような高エネルギー成膜方法を検討する必要があります。

最終的に、熱蒸着の基本原理を理解することで、それが真に優れている特定のアプリケーションでその強みを活用することができます。

要約表:

| 応用分野 | 主な用途 | 一般的な材料 |

|---|---|---|

| エレクトロニクス&半導体 | OLED接点、太陽電池層、MEMS部品 | アルミニウム、金、銀 |

| 光学&反射コーティング | ミラー、自動車ヘッドライト、精密機器 | アルミニウム、銀 |

| 機能性&装飾仕上げ | EMIシールド、化粧品パッケージ、トロフィー | アルミニウム、金 |

プロジェクトに熱蒸着を活用する準備はできていますか? KINTEKは、実験装置と消耗品を専門とし、信頼性の高い熱蒸着システムと専門家によるサポートを提供し、エレクトロニクス、光学などの高純度薄膜の実現を支援します。今すぐお問い合わせください。お客様の特定のラボニーズについて話し合い、アプリケーションに最適なソリューションを見つけてください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 精密加工用CVDダイヤモンド切削工具ブランク