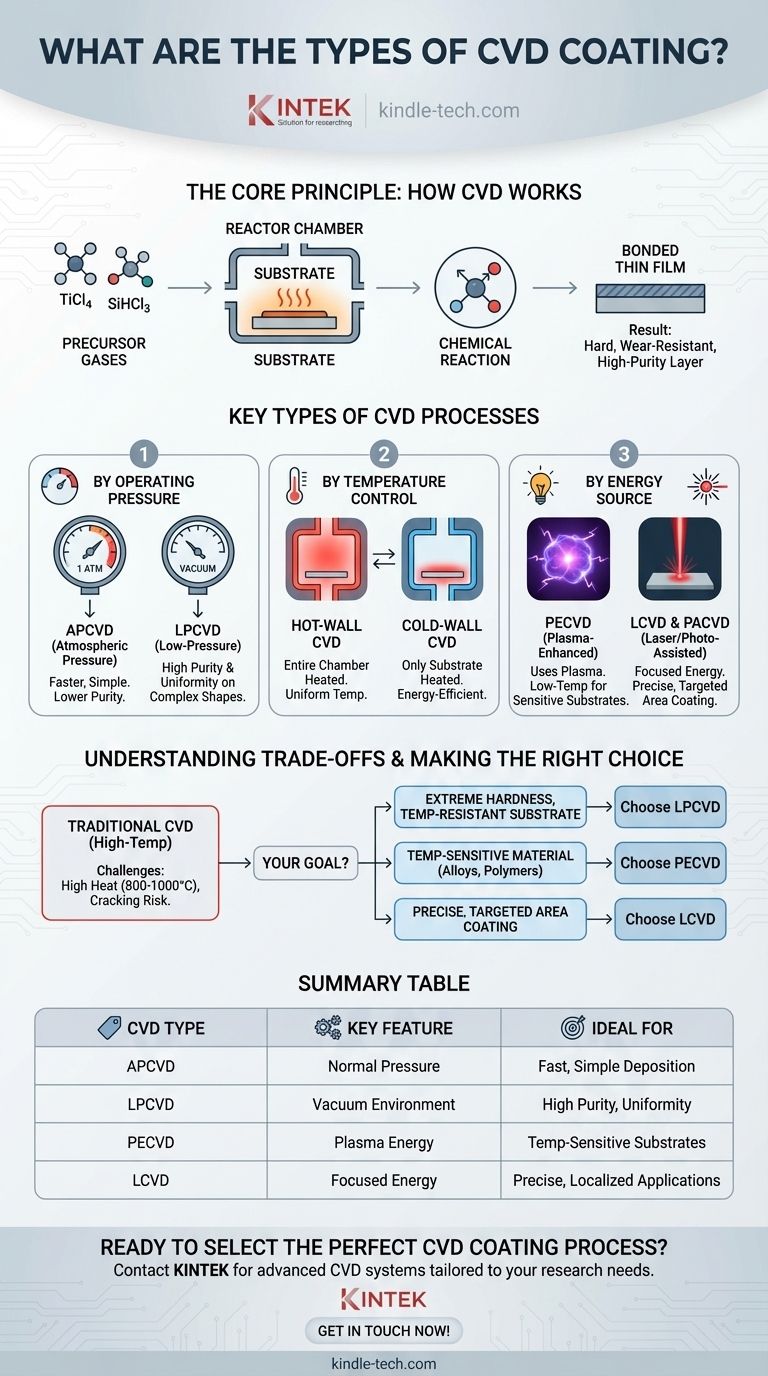

CVD(化学気相成長法)は、本質的に単一の技術ではなく、一連のプロセスの総称です。主な種類は、動作圧力、温度制御、および化学反応を開始するために使用されるエネルギーの種類によって区別されます。主要なバリアントには、常圧CVD(APCVD)、低圧CVD(LPCVD)、プラズマ強化CVD(PECVD)、およびエネルギー源としてレーザーや光を使用する方法が含まれます。

重要な洞察は、特定の制限を克服するために異なるCVD法が存在するということです。それらの間の選択は、プロセスの複雑さとコストと、低温化、高純度化、または均一性向上の必要性とのバランスを取る、意図的なエンジニアリング上のトレードオフです。

基本原理:CVDの仕組み

種類を分類する前に、それらがすべて共有する基本的なプロセスを理解することが不可欠です。CVDは、制御された化学反応を通じて、耐久性のある薄膜を表面に適用する方法です。

前駆体の役割

プロセスは、目的のコーティング材料の原子を含む、1つ以上の揮発性の前駆体ガスから始まります。例えば、チタン酸塩コーティングには四塩化チタン(TiCl4)が一般的に使用され、シリコン堆積にはトリクロロシラン(SiHCl3)が使用されます。

化学反応

これらの前駆体ガスは、被コーティング物(基板と呼ばれる)を含む反応チャンバーに導入されます。基板が加熱されると、この熱エネルギーにより前駆体ガスが表面で反応または分解し、固体薄膜が堆積します。

結果:化学結合した薄膜

生成されたコーティング(窒化チタン(TiN)やシリコンなど)は、単に表面に乗っているだけではなく、基板と化学的に結合しています。これにより、極めて硬く、耐摩耗性があり、高純度の層が形成されます。

CVDプロセスの主要な種類

CVDプロセスのバリエーションは、さまざまな基板と性能要件に合わせてコーティングを最適化するために設計されています。それらは通常、反応器内の条件によって分類されます。

動作圧力による分類

反応器内の圧力は、コーティングの品質と均一性に劇的な影響を与えます。

- 常圧CVD(APCVD): このプロセスは通常の気圧下で動作します。よりシンプルで高速ですが、他の方法と比較して膜の純度と均一性が低くなることがあります。

- 低圧CVD(LPCVD): 真空下で動作することにより、LPCVDは望ましくない気相反応を低減します。これにより、優れたコーティング均一性が得られ、複雑な形状にも均一にコーティングを施すことができます。

反応器温度制御による分類

基板とチャンバーに熱がどのように加えられるかは、もう一つの重要な区別点です。

- ホットウォールCVD: この構成では、反応チャンバー全体が加熱されます。これにより基板全体で優れた温度均一性が得られますが、チャンバー壁への無駄な堆積につながる可能性があります。

- コールドウォールCVD: この方法では、基板自体のみが加熱され、チャンバー壁は低温に保たれます。この方法はエネルギー効率が高く、反応器部品への不要なコーティングを最小限に抑えます。

エネルギー源による分類

熱に弱い材料に対応するため、一部のCVDプロセスでは、単に高温に頼るのではなく、代替のエネルギー源を使用します。

- プラズマ強化CVD(PECVD): これは重要なバリアントです。PECVDは電場を使用してプラズマ(イオン化されたガス)を生成し、これが化学反応のエネルギーを提供します。これにより、堆積をはるかに低い温度で行うことができ、従来のCVDの熱に耐えられない基板に適しています。

- レーザーアシスト(LCVD)および光アシストCVD(PACVD): これらの高度に専門化された方法は、集束されたエネルギー源(レーザーまたは紫外線)を使用して反応を開始します。主な利点は、基板の非常に特定されたターゲット領域にコーティングを堆積できることです。

従来のCVDのトレードオフの理解

強力ではありますが、従来の高温CVDプロセスには、上記で説明したバリアントの必要性を生み出す重大な制限があります。

高温の制限

標準的なCVDプロセスは非常に高い温度(多くの場合800°Cから1000°C)で動作します。これにより、超硬合金などのその熱に耐えて変形したり溶解したりできない基板への使用が制限されます。

クラックや剥離のリスク

コーティングが非常に高温で適用されるため、部品が冷却される際に大きな引張応力が蓄積する可能性があります。これにより、コーティングに微細なクラックが生じ、外部からの衝撃や応力下で剥がれたり剥離したりする原因となることがあります。

中断を伴うプロセスへの不適合性

このクラックのリスクにより、フライス加工などの断続的な切削用途に使用される工具には、従来のCVDはあまり適していません。絶え間ない不均一な衝撃が微細なクラックを悪用し、コーティングの早期故障を引き起こす可能性があります。

目標に合わせた適切な選択

正しいCVDプロセスを選択するには、その方法の能力と、材料の制限、製品の性能ニーズを一致させる必要があります。

- 耐熱性基板上での極度の硬度が主な焦点である場合: 従来の高温LPCVDが最も堅牢で費用対効果の高い選択肢となることがよくあります。

- 合金やポリマーなどの熱に敏感な材料をコーティングすることが主な焦点である場合: プラズマ強化CVD(PECVD)が、はるかに低い温度で動作するため、必要な代替手段となります。

- 非常に特定のターゲット領域に膜を堆積することが主な焦点である場合: レーザーアシストCVD(LCVD)は、精密な用途に対して最高の空間制御を提供します。

これらの基本的なプロセスバリエーションを理解することが、特定の材料と性能目標に最適なコーティング戦略を選択するための鍵となります。

要約表:

| CVDの種類 | 略称 | 主な特徴 | 最適用途 |

|---|---|---|---|

| 常圧CVD | APCVD | 常圧下で動作 | 高速でシンプルな堆積 |

| 低圧CVD | LPCVD | 高純度のための真空環境 | 複雑な形状に対する優れた均一性 |

| プラズマ強化CVD | PECVD | 低温堆積のためのプラズマを使用 | 熱に敏感な基板(合金、ポリマー) |

| レーザーアシストCVD | LCVD | 正確なターゲティングのための集束エネルギー | 高精度、局所的なコーティング用途 |

ラボの材料に最適なCVDコーティングプロセスを選択する準備はできましたか?

KINTEKでは、お客様の特定の研究および生産ニーズに合わせて調整された高度なCVDシステムを含む、高品質のラボ機器と消耗品の提供を専門としています。LPCVDの高温での堅牢性が必要な場合でも、敏感な基板に対するPECVDの精度が必要な場合でも、当社の専門家が優れたコーティング結果を達成できるようお手伝いいたします。

今すぐお問い合わせいただき、お客様の用途についてご相談の上、当社のソリューションがお客様のラボの能力をどのように向上させることができるかをご確認ください。今すぐ連絡する!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 実験室用脱脂・予備焼結用高温マッフル炉