根本的に、物理気相成長(PVD)は、蒸気を生成するために使用される物理プロセスに基づいて、主に2つの方法に分類されます。それは、スパッタリングと熱蒸着です。コーティングは機能性か装飾性かといった最終用途によって分類されることもありますが、これら2つの基礎となるプロセスが、PVDコーティングがどのように作られるかという核心的な技術的区別を表しています。

PVDコーティングは、その用途(例:機能性対装飾性)によって語られることが多いですが、真の区別は、それらを生成するために使用される基礎となる物理プロセスにあります。スパッタリングと熱蒸着の選択は、コーティングの最終的な特性、性能、および理想的なユースケースを直接的に決定します。

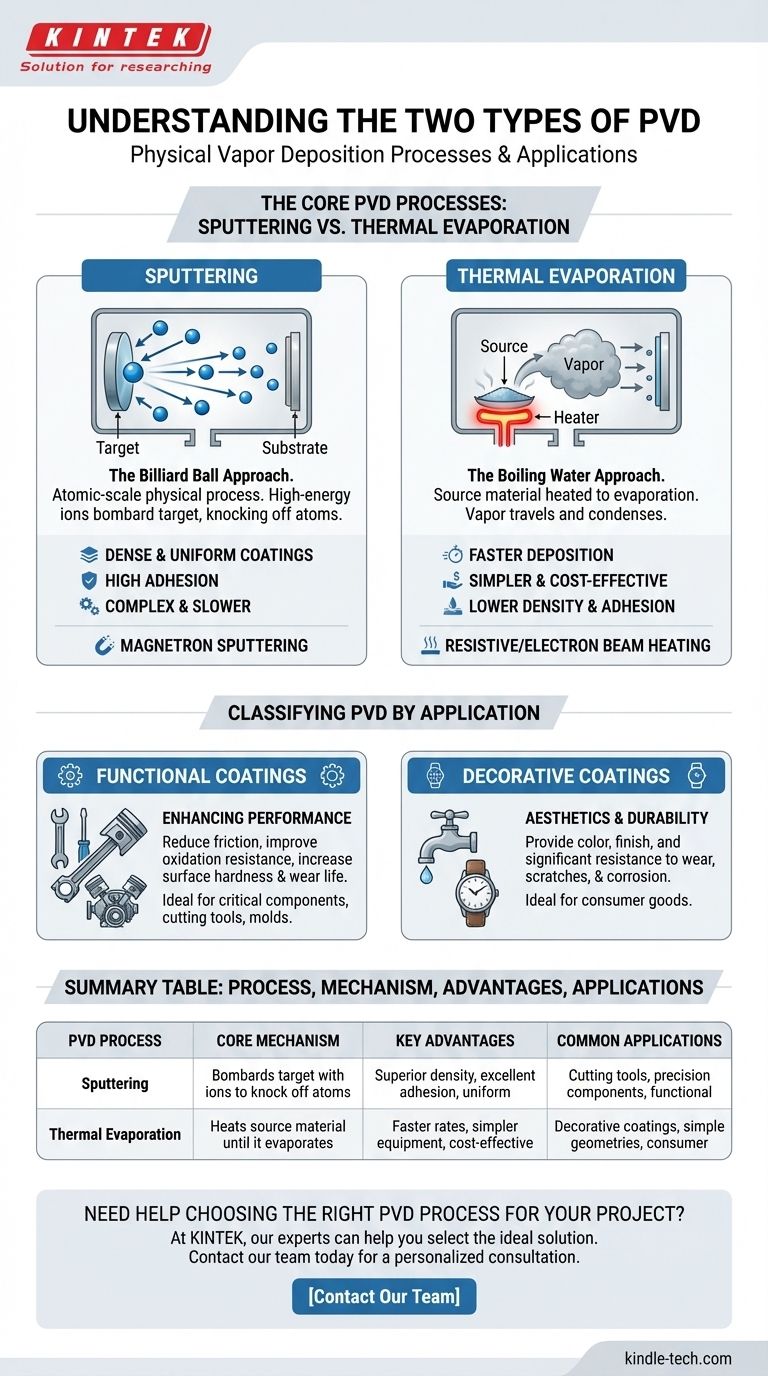

主要なPVDプロセスを解説

PVDを理解するためには、まず固体原料から原子をどのようにして基板上に堆積させるために放出させるのかを理解する必要があります。これらの方法は根本的に異なり、明確な特性を持つコーティングをもたらします。

スパッタリング:ビリヤードボールのアプローチ

スパッタリングは原子スケールの物理プロセスです。これは、真空環境下で「ターゲット」と呼ばれる固体原料に高エネルギーイオンを衝突させることを伴います。

この高エネルギーの衝突は、ビリヤードのキューボールがボールのラックを打つのに似た働きをします。この衝撃には、ターゲット材料から原子を物理的に叩き出すのに十分な力があり、それらの原子は真空チャンバーを通過し、コーティングされる部品上に堆積します。

この方法は、非常に高密度で均一、かつ高い密着性を持つ薄膜を生成します。マグネトロンスパッタリングは一般的な派生形で、磁場を使用してターゲット近傍の電子を閉じ込め、イオン衝突の効率を高めます。

熱蒸着:沸騰するお湯のアプローチ

熱蒸着はより直感的なプロセスです。原料を高真空チャンバー内で加熱し、沸騰して蒸発し始め、原子の蒸気を放出させます。

この蒸気は直進し、基板のより冷たい表面で凝縮してコーティングを形成します。加熱は、抵抗加熱や高エネルギー電子ビームの使用などの方法で達成できます。

このプロセスは通常、スパッタリングよりも高速ですが、コーティングが低密度になり、基板への密着性が弱くなる可能性があります。

用途によるPVDの分類

物理プロセスが技術的な差別化要因である一方で、実際にはPVDは最終的な目的という観点から議論されることがよくあります。これが、より用途に焦点を当てた2番目の分類につながります。

機能性コーティング:性能の向上

機能性PVDコーティングは、工具や部品の物理的特性を向上させるために特別に設計されています。主な目的は美観ではなく性能です。

これらのコーティングは、摩擦を低減し、耐酸化性を向上させ、表面硬度と耐摩耗性を劇的に高めるように設計されています。これにより、切削工具、金型、エンジン部品などの重要なコンポーネントの寿命が延びます。

装飾性コーティング:美しさと耐久性の両立

装飾性PVDコーティングは、製品に特定の色、仕上げ、外観を提供するために使用されます。しかし、これらは単なる塗装層よりもはるかに優れています。

これらのコーティングは、かなりのレベルの耐久性と、摩耗、傷、腐食に対する耐性も提供します。このため、見た目と長寿命の両方が重要な時計、蛇口、金具などの消費財に最適です。

トレードオフの理解

スパッタリングと蒸着の選択は、性能、速度、複雑さの間での古典的なエンジニアリング上のトレードオフです。

スパッタリング:密度と密着性 対 複雑性

スパッタリングの主な利点は、膜の優れた品質です。コーティングは例外的に高密度で、複雑な形状に対しても均一であり、基板に対して非常に強い密着性を示します。

トレードオフとして、堆積速度は通常、蒸着よりも遅くなります。必要とされる装置も、操作がより複雑で高価になります。

蒸着:速度と単純性 対 密着性

熱蒸着の主な利点は、その速度と比較的単純さです。スパッタリングよりもはるかに速く材料を堆積させることができ、特定の用途では費用対効果が高くなります。

欠点は、結果として得られる膜の密度が低く、密着性が弱いことが多いことです。また、蒸気流が直進的であるため、複雑な形状の部品に均一なコーティングを施すことが困難になる場合があります。

目標に合わせた正しい選択をする

適切なPVDプロセスを選択するには、その方法の特性とお客様の主な目的を一致させる必要があります。

- 最も重要な工具に対して、最大の耐久性と密着性を重視する場合: 高密度で強固に結合した膜が得られるため、スパッタリングがほぼ常に優れた選択肢となります。

- 単純な部品に対して、高速で費用対効果の高いコーティングを重視する場合: 熱蒸着は、スループットと装置の複雑性の低さにおいて大きな利点をもたらします。

- 消費財の装飾的な仕上げを重視する場合: どちらのプロセスも使用できますが、選択は、許容できるコストと複雑性に対して要求される耐摩耗性によって異なります。

物理プロセスと最終用途の違いを理解することが、理想的なPVDソリューションを選択するための鍵となります。

要約表:

| PVDプロセス | コアメカニズム | 主な利点 | 一般的な用途 |

|---|---|---|---|

| スパッタリング | イオンでターゲットを衝突させ原子を叩き出す | 優れた膜密度、優れた密着性、複雑な形状への均一なコーティング | 切削工具、精密部品、機能性コーティング |

| 熱蒸着 | 原料を加熱して蒸発させる | より速い堆積速度、より単純な装置、高スループットで費用対効果が高い | 装飾性コーティング、単純な形状、消費財 |

プロジェクトに最適なPVDプロセスの選択でお困りですか?

KINTEKでは、高度なコーティングアプリケーション向けのラボ装置と消耗品の専門家です。スパッタリングの優れた耐久性が必要な場合でも、熱蒸着の高速効率が必要な場合でも、当社の専門家がお客様の製品の性能、耐久性、美観を向上させるための理想的なソリューションを選択するお手伝いをします。

当社のチームに今すぐお問い合わせいただき、パーソナライズされたコンサルテーションを受けて、KINTEKがお客様の研究所のPVDコーティングニーズをどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器