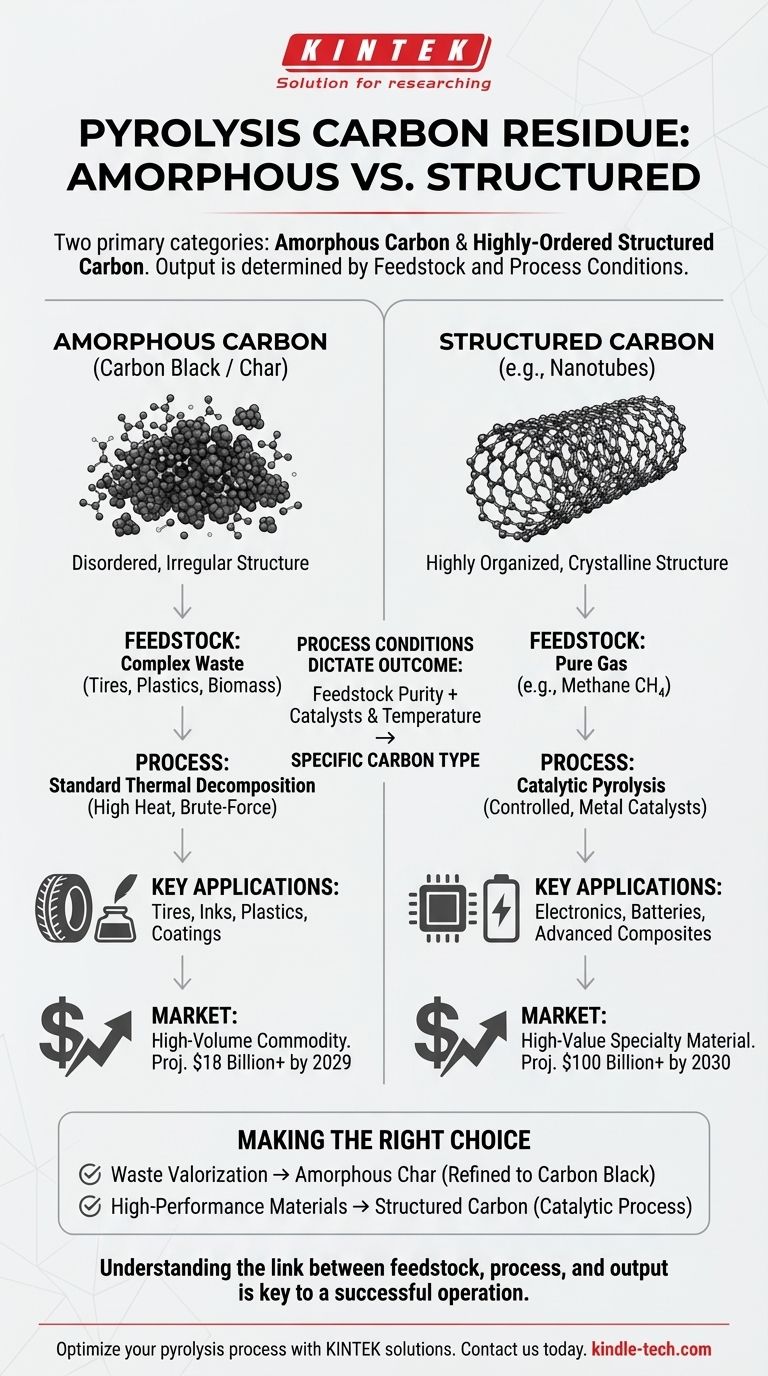

熱分解において生成される固形炭素残渣の主要な2つのカテゴリーは、一般にカーボンブラックまたはチャーとして知られるアモルファス炭素と、カーボンナノチューブのような高度に秩序だった構造化炭素です。生成される炭素の特定のタイプは偶然ではなく、投入材料(原料)と、温度や触媒の存在などの熱分解プロセスの正確な条件によって決定されます。

理解すべき重要な違いは、熱分解が、複雑な廃棄物から低価値で大量生産される商品(カーボンブラック)を生産することも、純粋な原料から高価値で特殊な材料(カーボンナノチューブ)を生産することもできるという点です。この選択が、事業全体の経済的および技術的アプローチを決定します。

核となる違い:原子構造

最終的な炭素製品の価値と用途は、プロセス中に炭素原子がどのように配列されるかによって決まります。この構造の根本的な違いが、2つの異なる材料クラスを生み出します。

アモルファス炭素(カーボンブラック/チャー)

アモルファス炭素は、無秩序で不規則な原子構造を持っています。長距離にわたるパターンを持たない、ごちゃ混ぜの炭素原子の山だと考えてください。

これは、廃タイヤ、プラスチック、バイオマスなどの複雑で不均一な原料の熱分解から得られる最も一般的な固形生成物です。しばしばチャーまたは熱分解由来カーボンブラックと呼ばれます。

構造化炭素(例:カーボンナノチューブ)

カーボンナノチューブのような構造化炭素は、高度に組織化された結晶構造を持っています。炭素原子は反復的で予測可能なパターンで結合し、並外れた特性を持つ材料を形成します。

これらの材料を生産するには、より制御された洗練されたプロセスが必要で、通常、特定の金属触媒の存在下でメタンのような単純で純粋なガス原料の熱分解を伴います。

プロセス条件が結果を決定する方法

同じプロセスから両方の種類の炭素を同時に得ることはできません。出力は、上流で行われたエンジニアリング上の決定の直接的な結果です。

原料の役割

投入材料の純度と組成は、最も重要な単一の要因です。

混合プラスチックや古タイヤのような複雑な材料には、多種多様な化学化合物や不純物が含まれています。それらの熱分解は、同様に複雑で無秩序な固体、すなわちアモルファスチャーをもたらします。

ナノチューブのような秩序だった構造を作成するには、単純で均一な構成要素から始める必要があります。メタン(CH₄)のような純粋なガスは、特定の構造に導くことができるクリーンで一貫した炭素原子源を提供します。

触媒と温度の影響

廃棄物処理のための標準的な熱分解は、材料を分解するために単に高熱を使用します。それは力ずくの熱分解です。

構造化炭素を作成するには、触媒熱分解が必要です。このプロセスでは、特定の金属触媒(例:ニッケル、鉄、コバルト)が導入されます。高温で、これらの触媒粒子は、ガス原料からの炭素原子が秩序だったグラファイト構造に組み立てられる「種」として機能します。

価値とトレードオフの理解

これら2種類の炭素を生産するための経済モデルは、それぞれの異なる市場と用途を反映して、大きく異なります。

カーボンブラック:大量生産される商品

熱分解由来カーボンブラックは、価値のある工業用商品です。世界市場は大きく、2029年までに180億ドルを超えると予測されています。

その主な用途は、タイヤの補強剤として、またインク、プラスチック、コーティングの顔料としてです。しかし、廃棄物熱分解からのチャーは、これらの用途の品質基準を満たすために、かなりの後処理と精製を必要とすることが多く、コストと複雑さを増します。

カーボンナノチューブ:高価値の特殊材料

カーボンナノチューブは、商品ではなく、先進材料です。その並外れた強度と導電性は、エレクトロニクス、バッテリー、先進複合材料などのハイテク用途に最適です。

この高い性能を反映して、これらの材料の市場は2030年までに1000億ドルを超えると予測されています。生産は精密な化学工学プロセスであり、一般的な廃棄物熱分解プラントよりも高い設備投資と運用管理が求められます。

目標に応じた適切な選択

生産を目指す炭素の種類は、廃棄物管理であろうと先進材料製造であろうと、あなたの主要な目的に基づいた意図的な決定であるべきです。

- 廃棄物の価値化(例:タイヤやプラスチックのリサイクル)が主な焦点である場合:あなたのプロセスはアモルファス炭素チャーを生成し、これは市場性のあるカーボンブラック製品に精製できます。

- エレクトロニクス用の高性能材料の生産が主な焦点である場合:ナノチューブのような構造化炭素を生成するには、純粋なガス原料を用いた触媒熱分解プロセスを使用する必要があります。

原料、プロセス、および炭素出力の間のこの基本的な関連性を理解することが、成功し経済的に実行可能な熱分解操作を設計するための鍵となります。

概要表:

| 炭素の種類 | 原料 | プロセス | 主な用途 |

|---|---|---|---|

| アモルファス炭素(チャー) | 複合廃棄物(タイヤ、プラスチック、バイオマス) | 標準的な熱分解 | タイヤ、インク、プラスチック、コーティング |

| 構造化炭素(例:ナノチューブ) | 純粋なガス(例:メタン) | 触媒熱分解 | エレクトロニクス、バッテリー、先進複合材料 |

高価値炭素生産のために熱分解プロセスを最適化する準備はできていますか? KINTEKは、精密な熱分解用途向けに高度な実験装置と消耗品を提供することに特化しています。廃棄物の価値化を探求している場合でも、カーボンナノチューブのような次世代材料を開発している場合でも、当社のソリューションは、お客様のラボが必要とする精度と信頼性を提供します。今すぐ専門家にお問い合わせください。お客様の研究および生産目標をどのようにサポートできるかについてご相談ください。

ビジュアルガイド