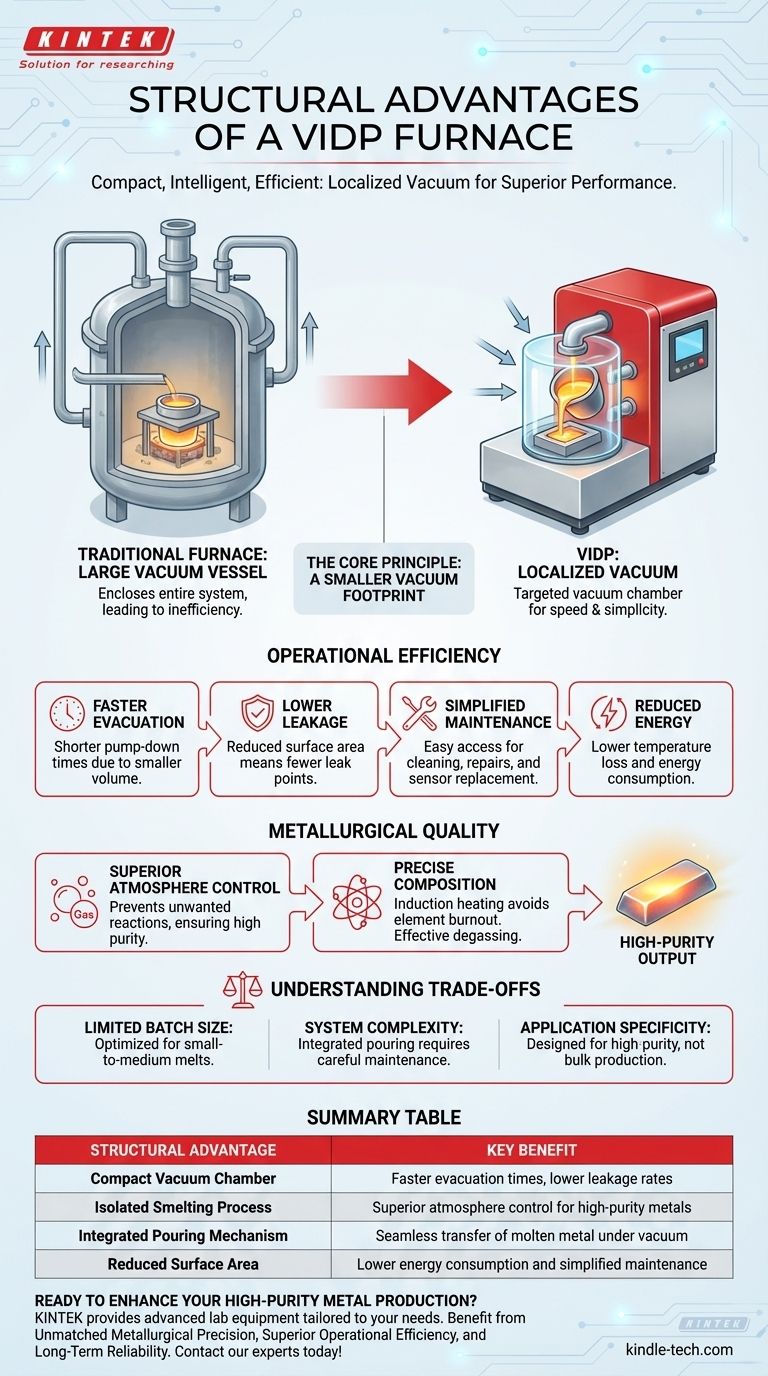

真空溶解・脱ガス・注湯(VIDP)炉の主な構造上の利点は、そのコンパクトでインテリジェントな設計にあります。従来の炉がシステム全体を大きな真空容器内に収容するのとは異なり、VIDP炉は真空を溶解領域周辺の小さなチャンバーに限定することで、効率と操作の単純化において大幅な向上をもたらします。

最小限の真空チャンバーに必要な溶解コンポーネントのみを収容することにより、VIDPの設計は、そのコンパクトな構造をサイクルタイムの短縮、運用コストの削減、メンテナンス手順の簡素化に直接反映させます。

コア設計原則:より小さな真空フットプリント

VIDP炉の有効性は、シンプルでありながら強力な構造上の選択、すなわち真空下に保つ必要がある体積を削減することに由来します。これがその主な利点の基盤となります。

溶解プロセスの分離

VIDP炉は、溶解るつぼのみを含む、小さく専用の真空チャンバーを備えています。このターゲットを絞ったアプローチにより、巨大で全体を包み込むチャンバーを排気する必要がなくなります。

統合された注湯機構

注湯は、特殊な分岐溝を介して行われます。これにより、溶解チャンバーの真空状態を維持しながら溶融金属を鋳型に移送することができ、シームレスで制御されたプロセスが実現します。

構造を運用効率に変換する

このコンパクトな設計は、日々の炉の運用に直接的かつ測定可能な影響を与え、システムをより高速、より信頼性が高く、より経済的にします。

より高速な排気と低リーク

チャンバー容積が小さいということは、汲み出す空気量が大幅に少なくなるため、排気時間が短縮されます。

さらに、真空チャンバーの表面積が減少したということは、リークの潜在的な箇所が少なくなり、全体的なリーク率が低下し、より安定した真空状態が得られることを意味します。

メンテナンスと修理の簡素化

真空チャンバーの小さくアクセスしやすい性質により、リーク検出、内部清掃、修理などの作業がはるかに迅速かつ容易に行えます。

熱電対の交換などの日常的な作業も、コンパクトでアクセスしやすい構造により簡素化されます。

エネルギー消費量の削減

体積が小さく、露出した表面積が少ないため、炉の温度損失が低くなります。この効率により、目標の溶解温度を維持するために必要なエネルギーが少なくなり、経済性の向上に貢献します。

冶金品質への影響

構造設計は効率のためだけではありません。最終製品の品質と純度を直接向上させます。

優れた雰囲気制御

溶融プールの特定の表面積が小さいため、プロセス中の雰囲気を制御しやすくなり、残留ガスとの望ましくない反応を防ぐことができます。

正確な組成と純度

VIDP技術は誘導加熱を使用しているため、アークや極端な高温ゾーンがありません。これにより、敏感な合金元素のバーンアウトが少なくなります。

この正確な制御は、高品質の真空と組み合わさることで、脱炭、脱酸、脱水素による不純物の効果的な除去を促進し、ガス含有量を極めて低くします。

トレードオフの理解

コンパクトな設計は多くの利点をもたらしますが、この特殊な構造に固有の潜在的な制限を認識することが重要です。

バッチサイズとスループット

VIDPを効率的にするコンパクトさが、最大バッチサイズの制限要因となる可能性もあります。これらのシステムは通常、小規模から中規模の溶融に最適化されており、大規模なバルク生産には適していません。

システムの複雑さ

個々のコンポーネントにはアクセスしやすいですが、統合された注湯システムと特殊なシールは、ある程度の機械的な複雑さを導入する可能性があります。これらのコンポーネントの適切なメンテナンスは、信頼性の高い運用に不可欠です。

用途の特異性

VIDP炉は、高純度金属の製造用に設計された高度に特殊化された機器です。高真空が主な要件ではない汎用溶解用途では、その設計の柔軟性が低い場合があります。

目標に合わせた適切な選択

VIDP炉の構造上の利点は、特定の高価値用途に最適です。

- 高純度合金と特殊鋼が主な焦点の場合:VIDPの優れた雰囲気制御と脱ガス能力は、比類のない冶金精度を提供します。

- 運用効率と迅速なサイクルが主な焦点の場合:短い排気時間と簡素化されたメンテナンスにより、ターンアラウンドが迅速になり、運用コストが削減されます。

- 大規模バルク生産が主な焦点の場合:VIDPシステムのバッチサイズ制約が、必要なスループットと一致するかどうかを慎重に評価する必要があります。

最終的に、VIDP炉のインテリジェントな構造は、より小さな物理的フットプリントを優れた運用パフォーマンスと製品品質に直接結び付けます。

概要表:

| 構造上の利点 | 主な利点 |

|---|---|

| コンパクトな真空チャンバー | 排気時間の短縮、リーク率の低下 |

| 分離された溶解プロセス | 高純度金属のための優れた雰囲気制御 |

| 統合された注湯機構 | 真空下での溶融金属のシームレスな移送 |

| 表面積の削減 | エネルギー消費量の削減とメンテナンスの簡素化 |

高純度金属の生産を強化する準備はできていますか?

VIDP炉の構造上のインテリジェンスは、運用上の卓越性に直接つながります。KINTEKでは、研究所や研究開発施設の正確なニーズに合わせて調整された、真空誘導溶解ソリューションを含む高度な実験装置の提供を専門としています。

当社の専門知識により、以下のシステムをご利用いただけます。

- 比類のない冶金精度:極めて低いガス含有量と正確な合金組成を実現します。

- 優れた運用効率:サイクルタイムの短縮とエネルギーコストの削減からメリットを得られます。

- 長期的な信頼性:メンテナンスの簡素化と専用サポートを頼りにしてください。

VIDP炉が研究開発の基盤となる方法についてお話ししましょう。今すぐ専門家にお問い合わせください、パーソナライズされたコンサルテーションをご利用いただけます。

ビジュアルガイド