誘導炉内の主な反応は、金属を溶融させる物理的なプロセスと、酸化が支配的な一連の化学反応です。炉の主な目的は金属の状態を固体から液体に変えることですが、強力な熱と電磁攪拌により、溶融金属が大気、炉のライニング、存在するスラグと相互作用する非常に反応性の高い環境が生まれます。

誘導炉は単なる溶融鍋ではなく、活発な冶金反応炉です。重要なのは、炉の電磁攪拌が、目的とする最終的な金属化学組成を達成するために制御しなければならない重要な化学反応を促進する原動力であることを理解することです。

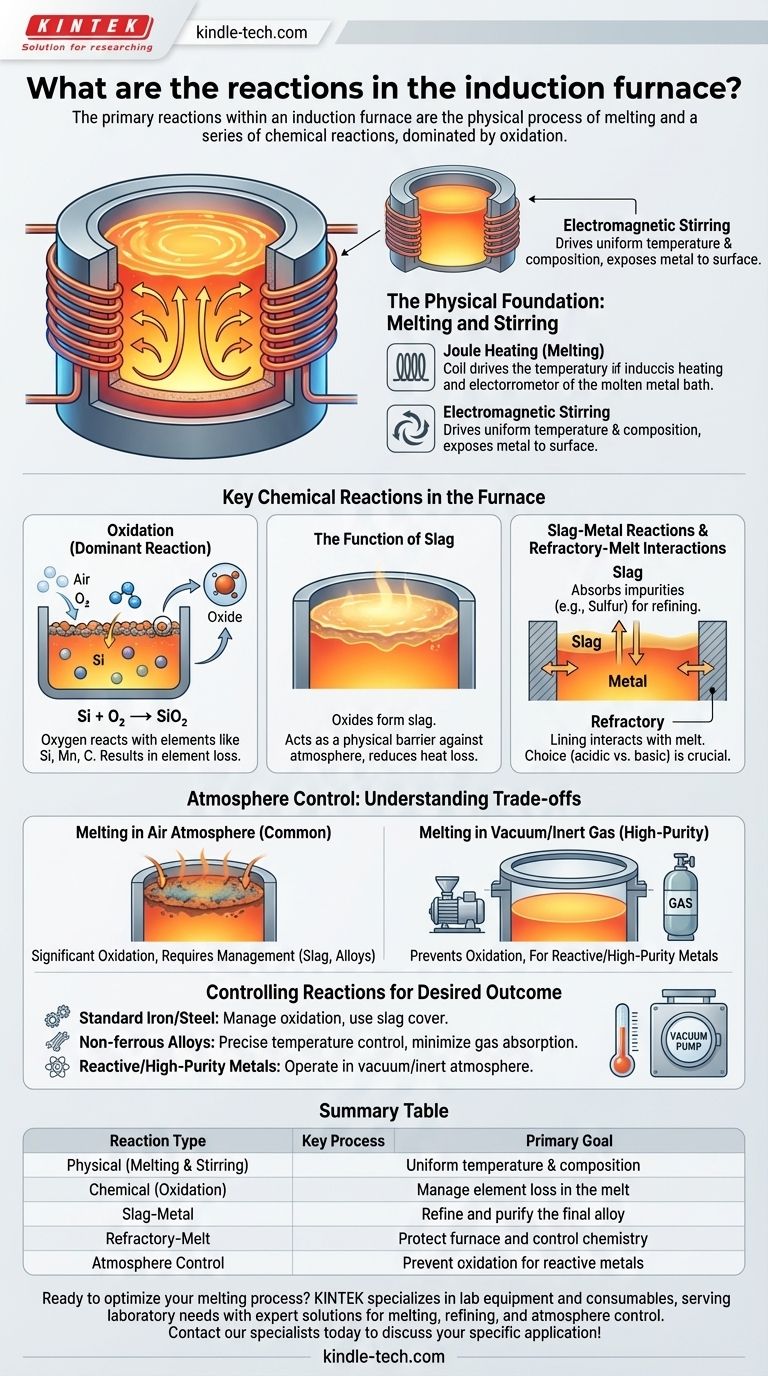

物理的基盤:溶解と攪拌

誘導炉内の化学反応は、その特有の物理的操作に直接影響されます。

溶解プロセス

誘導炉は、銅コイルに強力な交流電流を使用して変動する磁場を生成します。この磁場が金属のチャージ内に強い電流(渦電流)を誘導し、金属の電気抵抗によって強力な熱(ジュール熱)が発生し、金属が溶融します。

電磁攪拌の役割

金属を加熱するのと同じ磁力は、激しい攪拌運動も生み出します。この力は、溶融金属を中央で上方に、側面沿いに下方に押しやります。

この攪拌は単なる副産物ではなく、プロセスの重要な推進力です。これにより、溶解全体で均一な温度と化学組成が保証されますが、同時に未反応の新しい金属が常に表面にさらされ、大気やスラグとの相互作用が加速されます。

炉内の主要な化学反応

金属が溶融すると、いくつかの重要な化学反応の場となります。

酸化:支配的な反応

大気中で溶解する場合、酸素が最も反応性の高い元素です。これは溶融槽内の元素、特に酸素との親和性が高いケイ素、マンガン、炭素(鉄系溶解の場合)と容易に結合します。

例えば、鉄の溶解槽内のケイ素は空気中の酸素と反応して二酸化ケイ素を生成します。

Si + O₂ → SiO₂

この酸化により、溶解中のこれらの元素が失われるため、最終的な化学仕様を満たすためには、初期のチャージ計算でこれを考慮に入れる必要があります。

スラグの機能

溶解中に生成された二酸化ケイ素などの酸化物は、通常、溶融金属よりも密度が低くなります。それらは表面に浮遊し、スラグとして知られる液体層を形成します。

このスラグ層は単なる廃棄物ではありません。物理的なバリアとして機能し、溶融金属を大気からのさらなる酸化から保護し、熱損失を低減します。

スラグ-金属反応

スラグ自体は化学的に反応性の媒体です。不純物を吸収することで金属を精錬するために使用できます。例えば、適切に調製されたスラグは、鋼の溶解槽から硫黄を引き出し、機械的特性を向上させるための重要な工程となります。

スラグの組成(塩基度または酸性度)は、この精錬プロセスを最適化し、炉のライニングを侵食しないように注意深く制御されます。

耐火物-溶解金属の相互作用

炉は耐火物と呼ばれる耐熱材料で裏打ちされています。このライニングは完全には不活性ではなく、溶解金属と相互作用する可能性があります。

酸性耐火物(シリカベース)は、塩基性スラグによって侵食される可能性があり、溶解金属に少量のケイ素を放出することさえあります。逆に、精錬のために塩基性スラグを必要とする溶解には、塩基性耐火物(マグネシアベース)が使用されます。耐火物の選択は、実行できる化学反応の種類を決定する基本的な決定事項です。

トレードオフの理解:大気 vs. 真空

大気中または真空中で操作することへの言及は、炉の反応環境を直接制御する重要な選択肢を浮き彫りにします。

空気雰囲気下での溶解

これは最も一般的で費用対効果の高い方法です。しかし、トレードオフとして重大な酸化が発生します。オペレーターは、温度制御、保護スラグカバーの使用、および予想される損失を補うための初期合金添加物の調整によって、これを管理する必要があります。

真空または不活性ガス下での溶解

チタンや高純度のスーパーアロイなどの反応性の高い金属の場合、溶解は真空または不活性ガス(アルゴンなど)中で行わなければなりません。これははるかに複雑で高価ですが、金属の完全性を損なう有害な酸化反応を防ぐ唯一の方法です。

目的の結果を得るための反応の制御

これらの反応を理解することで、最終製品を制御できます。あなたの方法は、あなたの目標に完全に依存します。

- 標準的な鉄または鋼の鋳物製造が主な焦点である場合: 主な目標は、適切なスラグカバーを使用し、予測される元素損失を補うために合金添加物を調整することによって、酸化を管理することです。

- 高価値の非鉄合金(例:銅、アルミニウム)の溶解が主な焦点である場合: 酸化と、多孔性の原因となる水素などの有害ガスの吸収の両方を最小限に抑えるために、正確な温度制御が最も重要です。

- 反応性金属または高純度金属(例:スーパーアロイ)の製造が主な焦点である場合: 空気との望ましくない化学反応を防ぐために、真空または不活性ガス雰囲気下で操作する必要があります。

これらの相互作用を習得することにより、誘導炉は単なる溶解装置から精密な冶金ツールへと変貌します。

要約表:

| 反応タイプ | 主要プロセス | 主な目的 |

|---|---|---|

| 物理的 | 溶解と電磁攪拌 | 均一な温度と組成 |

| 化学的(酸化) | 金属と酸素の反応(例:Si + O₂ → SiO₂) | 溶解中の元素損失の管理 |

| スラグ-金属 | スラグが金属から不純物(例:硫黄)を吸収する | 最終合金の精錬と精製 |

| 耐火物-溶解金属 | 炉のライニングと溶解金属/スラグとの相互作用 | 炉の保護と化学組成の制御 |

| 雰囲気制御 | 空気中での溶解 vs. 真空/不活性ガス | 反応性金属の酸化防止 |

溶解プロセスの最適化の準備はできましたか? 誘導炉内の反応は、最終製品の品質と一貫性の鍵となります。KINTEKは、溶解、精錬、雰囲気制御のための専門的なソリューションを備えた実験室のニーズに対応する実験装置と消耗品の専門家です。私たちの専門知識が、正確な冶金学的成果の達成を支援します。 今すぐ専門家にご連絡いただき、お客様固有の用途についてご相談ください!

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 熱処理・焼結用600T真空誘導熱プレス炉

- 実験室用1800℃マッフル炉

- ラボスケール真空誘導溶解炉