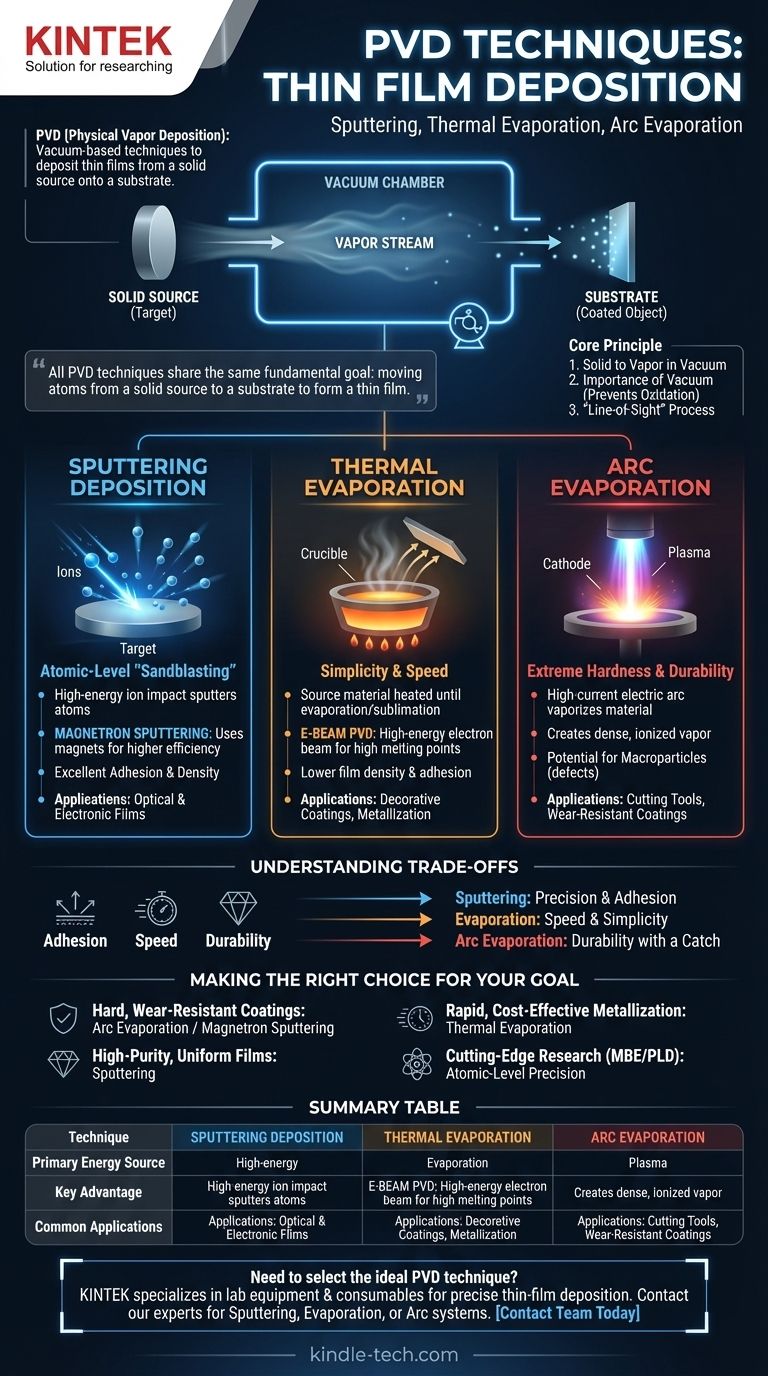

本質的に、物理蒸着(PVD)は、材料の薄膜を基板上に堆積させるために使用される、真空ベースの技術群を指します。主な方法は、スパッタリング、熱蒸着、およびアーク蒸着です。これら3つの方法はすべて、固体のソース材料を蒸気に変換し、それがコーティングとして凝縮するという点で共通していますが、蒸気を生成する方法が大きく異なり、それが膜の特性と適切な用途を決定します。

すべてのPVD技術は、固体ソースから基板へ原子を移動させて薄膜を形成するという同じ基本的な目標を共有しています。決定的な違いは、それらのソース原子にエネルギーを与え、蒸発させるために使用される方法にあり、この選択が結果として得られるコーティングの密度、密着性、純度、および構造に直接影響を与えます。

PVDの核心原理

真空中で固体から蒸気へ

PVDプロセスの核心は、真空チャンバー内で3つのステップを伴います。固体ソース材料(「ターゲット」として知られる)にエネルギーが与えられ、蒸気になります。この蒸気は真空を通過し、その後、コーティングされる物体(「基板」)上に凝縮します。

真空の重要性

このプロセスは、蒸発した原子が空気中の酸素や窒素などのガスと反応するのを防ぐために、高真空下で行われます。よりクリーンな真空は、より純粋で高品質な膜を保証します。

「見通し線」プロセス

PVDは通常、「見通し線」プロセスです。蒸発した原子はソースから基板まで直線的に移動し、直接「見える」表面をコーティングします。このため、複雑な部品は均一な被覆を得るためにコーティング中に回転させる必要があることがよくあります。

主要なPVDカテゴリ

主要なPVD技術は、蒸気を生成するために使用されるエネルギー源によって区別されます。

スパッタリング蒸着

スパッタリングは、原子レベルの「サンドブラスト」プロセスです。アルゴンなどの不活性ガスからの高エネルギーイオンが加速され、ソースターゲットに衝突します。この衝突により、ターゲットから原子が物理的に叩き出され(「スパッタ」され)、それが基板上に堆積します。

マグネトロンスパッタリングは最も一般的な形式です。ターゲットの背後に強力な磁石を使用して、その表面近くに電子を閉じ込め、イオン衝撃の効率を劇的に高め、より速い堆積速度を可能にします。

熱蒸着

これは概念的に最も単純な方法です。ソース材料は真空中で加熱され、蒸発または昇華します。これらの気体原子は基板に移動し、再び固体膜として凝縮します。

電子ビーム蒸着(E-Beam PVD)は、高エネルギー電子ビームがソース材料に向けられる高度な形式です。これにより、単純な抵抗加熱では不可能な、非常に高い融点を持つ材料の蒸発が可能になります。

アーク蒸着(陰極アーク)

この非常に高エネルギーな方法は、ソース材料(陰極)の表面に高電流のアークを使用します。アークは、材料を蒸発させる微小で非常に高温のスポットを作り出し、高密度でイオン化された蒸気を生成し、非常に硬く耐久性のあるコーティングをもたらします。

トレードオフの理解

PVD方法の選択には、膜の品質、堆積速度、コストなど、相反する要因のバランスを取ることが含まれます。

スパッタリング:精度と密着性

スパッタリングされた膜は、蒸着された原子よりも高いエネルギーで基板に到達するため、一般的に優れた密着性と密度を持っています。ただし、このプロセスは熱蒸着よりも遅くなる可能性があります。

蒸着:速度と簡便性

熱蒸着はしばしば高速で複雑さが少ないため、装飾コーティングや単純な金属層などの用途に費用対効果が高いです。トレードオフとして、スパッタリングと比較して膜密度と密着性が低いことがよくあります。

アーク蒸着:耐久性と注意点

アーク蒸着は、利用可能な中で最も硬く、最も弾力性のあるコーティングの一部を生成し、切削工具の標準となっています。主な欠点は、「マクロ粒子」(膜に埋め込まれて表面欠陥を引き起こす可能性のある、ソース材料の微細な液滴)が形成される可能性があることです。

高度なニーズのための特殊な方法

分子線エピタキシー(MBE)やパルスレーザー堆積(PLD)などの技術は、比類のない精度を提供します。MBEは、半導体製造において完璧な単結晶層を構築するための、遅く超高真空の蒸着技術です。PLDはレーザーを使用してターゲットをアブレーションし、複雑な材料膜の組成を独自に制御できます。

目標に合った適切な選択をする

あなたのアプリケーションの主要な要件が、PVD技術の選択を導くはずです。

- 工具用の硬く耐摩耗性のコーティングが主な焦点である場合:アーク蒸着またはマグネトロンスパッタリングが業界標準のソリューションです。

- 高純度で均一な光学または電子膜が主な焦点である場合:スパッタリングは、膜密度、均一性、純度を最もよく制御できます。

- 迅速で費用対効果の高い金属化が主な焦点である場合:熱蒸着が最も効率的で経済的な選択肢となることがよくあります。

- 最先端の材料研究または半導体製造が主な焦点である場合:MBEやPLDのような特殊な技術が、その原子レベルの精度に必要です。

最終的に、適切なPVD技術を選択することは、堆積方法のエネルギーと特性を、最終的な膜の望ましい特性に合わせることです。

要約表:

| 技術 | 主要エネルギー源 | 主な利点 | 一般的な用途 |

|---|---|---|---|

| スパッタリング | イオン衝撃 | 優れた密着性&密度 | 光学&電子膜 |

| 熱蒸着 | 抵抗/電子ビーム加熱 | 高速&簡便性 | 装飾コーティング、金属化 |

| アーク蒸着 | 高電流アーク | 極めて高い硬度&耐久性 | 切削工具、耐摩耗性コーティング |

特定のコーティング要件に最適なPVD技術を選択する必要がありますか? KINTEKは、精密な薄膜堆積のためのラボ機器と消耗品を専門としています。当社の専門家が、R&Dまたは生産ニーズのために、優れた膜の密着性、硬度、純度を達成するための適切なスパッタリング、蒸着、またはアークシステムを選択するお手伝いをします。今すぐ当社のチームにお問い合わせください!

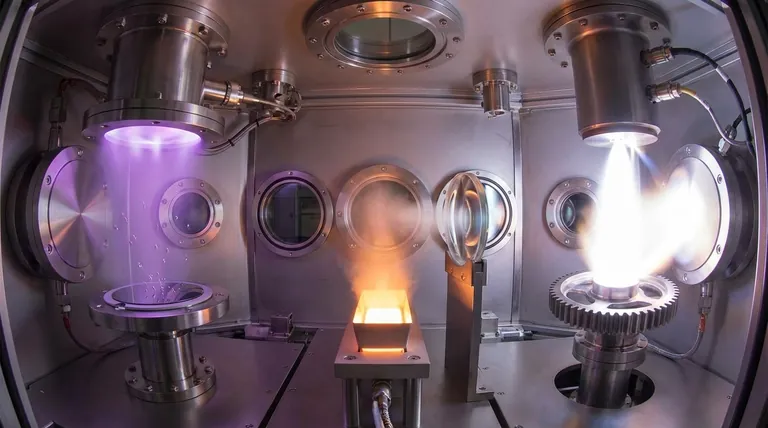

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器