その核となる真空ろう付けは、4つの重要なパラメータによって制御されます。ろう付け温度、その温度での保持時間、加熱および冷却速度、そして炉内の真空レベルです。これらのパラメータは、単に溶加材を溶かすだけでなく、非常にクリーンで強力なフラックス不要の接合部を可能にする、高度に制御された雰囲気環境を作り出すために連携して機能します。

中心的な要点は、真空ろう付けが全体的な熱プロセスであるということです。成功は、個々の設定よりも、サイクル全体の正確な制御に依存します。真空自体を、表面を準備し材料を保護するための積極的なツールとして使用するのです。

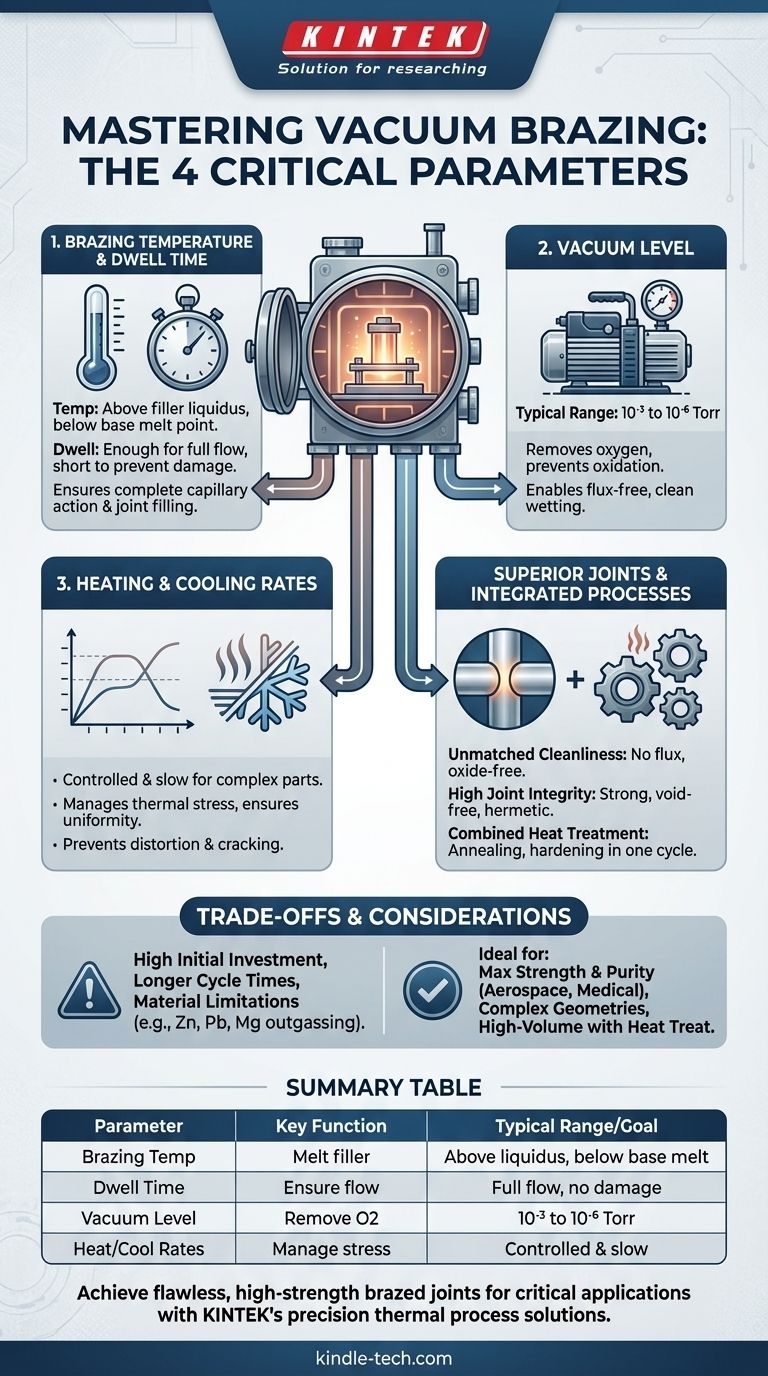

真空ろう付けサイクルの主要パラメータ

各パラメータがどのように機能するかを理解することは、プロセスを習得し、その大きな利点を達成するための鍵です。サイクル全体は、制御された環境内での加熱、保持、冷却の綿密に調整されたシーケンスです。

ろう付け温度と保持時間

ろう付け温度は、溶加材が溶融し、毛細管現象によって接合部に流れ込む特定の点です。この温度は、溶加材の融点(液相線)より高く、母材の融点より低くなければなりません。

保持時間は、アセンブリがこの最高温度に保持される期間です。この期間は、溶加材が完全に溶融し、接合部を完全に満たすのに十分な長さでなければなりませんが、母材に不要な冶金反応や結晶粒成長を引き起こすほど長すぎてはいけません。

真空レベル

真空レベルは、このプロセスを定義する要素と言えるでしょう。それは単に空気がないことではなく、酸素のような反応性ガスを積極的に除去することです。適切な真空(通常10⁻³~10⁻⁶ Torrの範囲)は、部品が加熱される際の酸化を防ぎます。

このクリーンで酸化物のない表面は、溶融した溶加材が母材全体に均一に広がる濡れ性にとって不可欠です。これにより、腐食性の残留物を残す可能性のある化学フラックスの必要がなくなります。

制御された加熱および冷却速度

アセンブリが加熱および冷却される速度は、熱応力を管理するための重要なパラメータです。ゆっくりと制御された加熱速度は、複雑な形状や異種材料のアセンブリにとって不可欠な、部品全体の温度均一性を保証します。

同様に、制御された冷却速度は、歪み、ひび割れ、残留応力の発生を防ぎます。このゆっくりとしたサイクルは、母材の機械的特性を維持し、最終的なアセンブリが強力で寸法安定性があることを保証します。

これらのパラメータが優れた接合部をいかに生み出すか

これらのパラメータの正確な制御は、真空ろう付けのよく知られた利点に直接つながります。このプロセスは、単純な接合方法以上のものです。それは統合された製造ステップです。

比類のない清浄度の達成

高真空環境は、油やグリースなどの表面汚染物質を効果的に気化させ、酸化物の形成を防ぎます。これにより、炉から直接取り出した部品は明るくクリーンになり、接合部にフラックスが閉じ込められたり、ろう付け後の腐食が発生したりするリスクがありません。

高い接合部の完全性の確保

真空が理想的な超クリーンな表面を作り出すため、溶融した溶加材は接合部に完全に流れ込むことができます。これにより、ボイドや不純物のない薄く均一な接合線が形成され、優れた強度と気密シールが得られます。

ろう付けと熱処理の組み合わせ

真空炉サイクルのプログラム可能な性質により、1回の運転で複数のプロセスを実行できます。ろう付けは、特定の保持時間と冷却速度(一部の炉では急速ガス焼入れオプションを含む)をプログラムすることにより、焼きなまし、焼き入れ、時効硬化などのその後の熱処理と組み合わせることができます。この統合により、特に大量生産において効率が劇的に向上します。

トレードオフの理解

強力である一方で、真空ろう付けはすべての接合用途にとって万能の解決策ではありません。その主な制限は実用的および経済的なものです。

高い初期投資

真空炉は多額の設備投資を伴います。これらは特殊なインフラ、操作、メンテナンスを必要とする複雑な機械であり、トーチろう付けや誘導ろう付けのようなより単純な方法よりもアクセスしにくいものとなっています。

長いサイクル時間

排気とゆっくりとした制御された加熱および冷却の必要性により、真空ろう付けサイクルは、他の多くのプロセスよりも本質的に長くなります。これは部品の品質にとって有益ですが、速度が優先される単純な少量作業ではボトルネックとなる可能性があります。

材料の制限

このプロセスはすべての材料に適しているわけではありません。ろう付け温度で高い蒸気圧を持つ金属、例えば亜鉛、鉛、マグネシウム、またはカドミウムなどは、ガスを放出する可能性があります。この現象は「気化」として知られ、真空炉を汚染し、ろう付け接合部自体に干渉する可能性があります。

用途に合った適切な選択をする

適切なろう付けプロセスを選択するかどうかは、プロジェクトの技術要件と経済的制約に完全に依存します。

- 最大の接合強度と純度が主な焦点である場合:接合部の故障が許されない航空宇宙、医療、半導体製造における重要な用途には、真空ろう付けが決定的な選択肢です。

- 複雑または繊細なアセンブリの接合が主な焦点である場合:真空炉の均一な加熱と応力のない冷却は、複雑な形状や歪みやすい部品に最適です。

- 統合された熱処理による大量生産効率が主な焦点である場合:真空ろう付けは、複数の製造ステップを単一の自動炉サイクルに統合することで、比類のない価値を提供します。

- 単純な接合部に対する費用対効果が主な焦点である場合:非臨界的な用途の場合、真空ろう付けのコストと複雑さは不必要である可能性が高く、より単純な方法が適切でしょう。

最終的に、真空ろう付けは、環境の制御が温度の制御と同じくらい重要である精密製造プロセスです。

要約表:

| パラメータ | 主な機能 | 一般的な範囲 / 目標 |

|---|---|---|

| ろう付け温度 | 毛細管流のために溶加材を溶融させる | 溶加材の液相線より高く、母材の融点より低い |

| 保持時間 | 溶加材の完全な流れと接合部の充填を確保する | 完全な流れに十分な長さで、母材の損傷を防ぐのに十分な短さ |

| 真空レベル | 酸素を除去し、酸化を防ぎ、フラックス不要の濡れ性を可能にする | 10⁻³~10⁻⁶ Torr |

| 加熱/冷却速度 | 熱応力を管理し、均一性を確保し、歪みを防ぐ | 複雑な部品の場合は制御され、ゆっくりとした速度 |

重要な用途のために、完璧で高強度のろう付け接合部を実現しましょう。

KINTEKは、真空ろう付けのような精密熱プロセス用の高度な実験装置と消耗品の提供を専門としています。当社の専門知識は、航空宇宙、医療、半導体製造の研究所が、優れた接合部の完全性、比類のない清浄度、効率的な統合熱処理を達成するのに役立ちます。

当社のソリューションがお客様のろう付けプロセスを最適化し、結果を向上させる方法について、今すぐお問い合わせください。

ビジュアルガイド