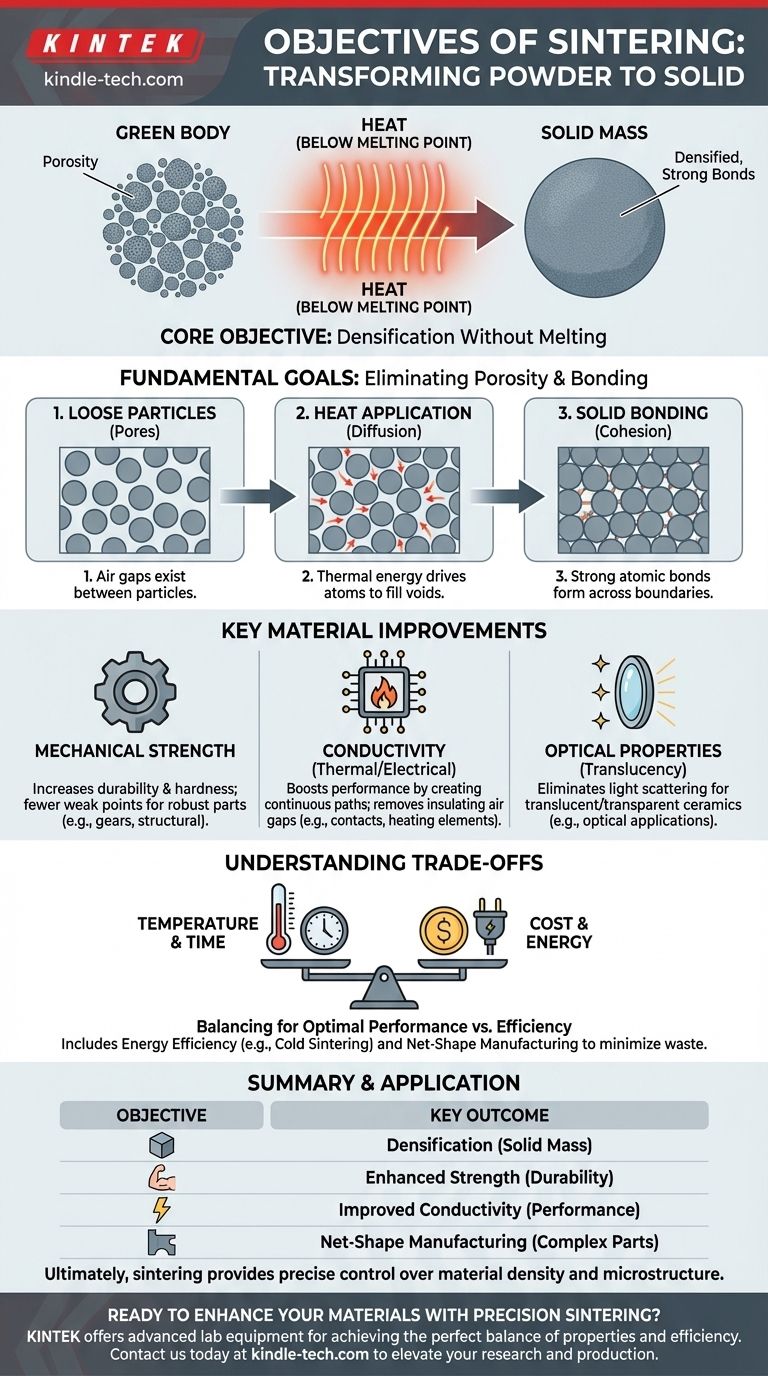

焼結の主な目的は、バラバラの粒子や粉末成形体(「グリーンボディ」として知られる)の集合体を、固体の統一された塊に変えることです。これは、材料の融点以下の温度で熱を加えることによって達成され、原子が粒子境界を越えて結合するのを促進し、より緻密で強度の高い最終製品となり、材料特性が大幅に向上します。

焼結の根本的な目標は、材料を溶融させることではなく、熱エネルギーを利用して初期粒子間の空隙(気孔)を除去することです。この気孔率の低減が、強度、導電性、その他の物理的特性における望ましい改善のほぼすべての直接的な原因となります。

根本的な目標:溶融させずに緻密化する

焼結は固化のプロセスです。その目的は、材料の微細構造を根本的に変化させ、緩い集合体を凝集性のある一体のものに変えることによって達成されます。

気孔率の除去

多くの場合、プレスされた粉末である出発材料には、粒子間に微細な空気の隙間が充満しています。焼結の主要な機械的目標は、この気孔率を劇的に低減または除去することです。熱を加えることで、原子が拡散・移動してこれらの空隙を埋め、粒子を互いに引き寄せます。

強力な原子結合の形成

気孔が除去されると、隣接する粒子の表面が直接接触します。熱エネルギーは、これらの境界を越えて強力で連続的な原子結合の形成を促進し、粒子を効果的に単一の固体片として融合させ、高い材料一体性をもたらします。

融点以下での操作

このプロセスの重要な目的は、バルク材料を溶融させることなくこの固化を達成することです。これにより、焼結は鋳造と比較して非常にエネルギー効率が高く、費用対効果に優れています。また、セラミックスや耐火金属など、非常に融点の高い材料の加工も可能になります。

材料改善のための主要な目的

緻密化という根本的な目標を達成することで、焼結は特定の工学用途向けに材料の幅広い特性を改善します。

機械的強度と耐久性の向上

最も一般的な目的は、強度、硬度、耐久性を向上させることです。緻密で非多孔性の材料は、亀裂が発生する内部の弱点が少なく、最終部品ははるかに堅牢になり、ギア、ベアリング、構造部品などの用途に適しています。

熱伝導率と電気伝導率の向上

気孔や空気の隙間は優れた絶縁体です。それらを除去することで、焼結は材料内に連続的な経路を作り出し、熱と電気を伝導する能力を大幅に向上させます。これは、電気接点、発熱体、熱管理用部品を製造するための重要な目的です。

光学特性(半透明性)の改善

先進セラミックスのような材料では、内部の気孔が光を散乱させ、材料を不透明にします。光学用途における重要な目的は、材料を完全に緻密に焼結し、光散乱を除去して半透明または透明な製品を作り出すことです。

プロセスのトレードオフを理解する

焼結は強力ですが、その目的は実用的および経済的な考慮事項とバランスが取られています。目標は常に、可能な限り効率的な方法で望ましい最終特性を達成することです。

温度と時間のバランス

より高い密度とより良い特性を達成するには、通常、より高い温度またはより長い焼結時間が必要です。しかし、これはエネルギー消費とコストを増加させます。目的は、過度のコストなしに性能要件を満たす温度と時間の最適な組み合わせを見つけることです。

エネルギー効率の目標

コールド焼結のような現代のバリエーションは、プロセス温度を低減するという特定の目的を持っています。これにより、エネルギー消費が劇的に削減され、生産コストが低減され、セラミックスとポリマーなど、そうでなければ互換性のない材料の共焼結が可能になります。

ネットシェイプ部品の作成

多くの産業にとって、主要な目的は材料の改善だけでなく、製造効率も含まれます。焼結は、複雑な部品を最終的な「ネット」形状に製造することに優れており、高価で無駄の多い二次機械加工操作の必要性を最小限に抑えるか、排除します。

目標に合った適切な選択をする

焼結の特定の目的は、常に最終部品の意図された用途に関連しています。

- 強力で耐久性のある機械部品の作成が主な焦点である場合:焼結は、ギア、カップリング、構造部品に必要な強度を提供する最大密度を達成するために使用されます。

- 機能特性の最適化が主な焦点である場合:焼結は、気孔の除去を慎重に制御することにより、電気接点の導電性や光学セラミックスの半透明性を向上させるように調整されます。

- 製造効率が主な焦点である場合:目的は、焼結を使用して粉末から直接複雑なネットシェイプ部品を作成し、材料の無駄と後処理コストを最小限に抑えることです。

最終的に、焼結は材料の最終密度と微細構造を正確に制御することを可能にし、現代の材料工学の基礎となっています。

要約表:

| 目的 | 主な成果 |

|---|---|

| 緻密化 | 気孔率を除去し、固体塊を形成する |

| 強度向上 | 耐久性と硬度を向上させる |

| 導電性改善 | 熱的および電気的性能を向上させる |

| ネットシェイプ製造 | 最小限の無駄で複雑な部品を製造する |

精密焼結で材料を強化する準備はできていますか?

KINTEKでは、お客様の研究室のニーズに合わせて、材料特性、強度、製造効率の完璧なバランスを達成するのに役立つ高度な実験装置と消耗品の提供を専門としています。耐久性のある機械部品を開発している場合でも、機能性材料を最適化している場合でも、当社の専門知識がお客様が必要とする結果を確実に得られるようにします。

今すぐお問い合わせください。当社のソリューションがお客様の焼結目標をどのようにサポートし、研究と生産を向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- Ti-6Al-4Vの熱処理に高温実験用オーブンが使用されるのはなぜですか?耐久性と生体適合性の向上

- 灰化炉の意味とは?精密な灰化による材料組成の解明

- IrO2/Ti電極の準備において、高温ボックス抵抗炉はどのように利用されますか?専門家ガイド

- 改質多層カーボンナノチューブの調製において、実験用真空乾燥オーブンはどのような役割を果たしますか?

- 焼結(sintered)の意味とは?粉末ベース製造へのガイド

- 灰化炉法とは?正確な分析のために無機元素を分離する

- マッフル炉にはどのようなPPE(個人用保護具)が必要ですか?高温作業の安全に不可欠な装備

- 高精度温度制御マッフル炉のメカニズムとは?チタン合金の性能向上