真空成膜において、金属層を成膜するための主要な方法は、物理気相成長法(PVD)と化学気相成長法(CVD)の2つの大きなファミリーに分類されます。PVDは、蒸発またはスパッタリングによって材料をソースから基板へ物理的に移動させるのに対し、CVDは前駆体ガスが基板表面で化学反応を起こして膜を形成します。

核心的な課題は、これらの方法の名前を知ることではなく、それらの基本的なメカニズムを理解することです。選択する方法は、膜の密度、密着性、均一性、純度などの膜特性を直接決定します。

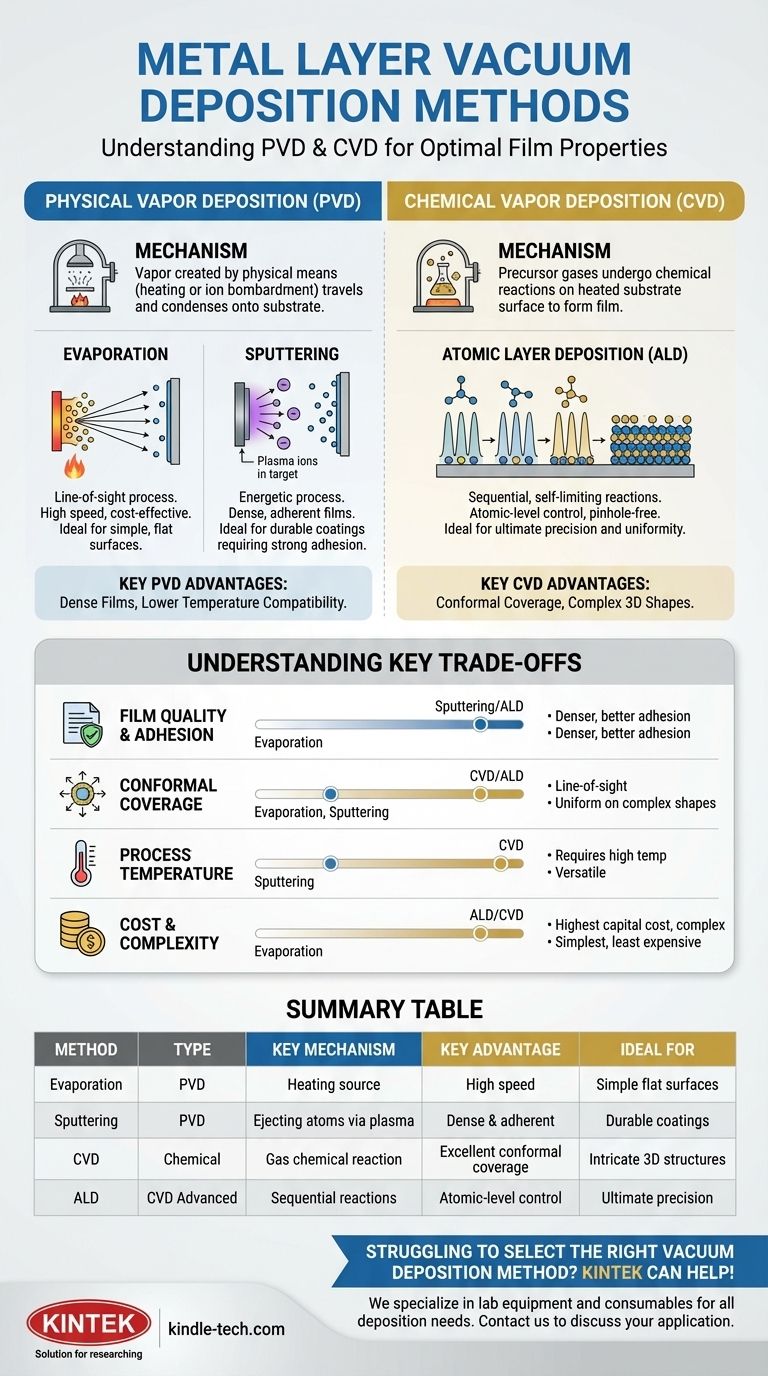

成膜の二本柱:PVDとCVD

ほぼすべての真空成膜技術は、物理的プロセスか化学的プロセスのいずれかに分類できます。この区別を理解することが、適切なツールを選択するための第一歩です。

物理気相成長法(PVD)

PVD技術は、材料を加熱するか、高エネルギーイオンで照射することにより、純粋に物理的な手段でソース材料の蒸気を生成します。この蒸気は真空チャンバーを通過し、基板上に凝縮して薄膜を形成します。PVDには主に以下の手法があります。

蒸着(Evaporation)

蒸着は、直線的な(ライン・オブ・サイト)プロセスです。ソース材料、または「チャージ」を、高真空下で加熱し、原子を蒸発させます。これらの原子は直進し、より冷たい基板に衝突して固体膜として凝縮します。最も一般的なバリエーションは電子ビーム蒸着であり、高エネルギーの電子ビームを使用してソース材料を非常に高い精度で加熱します。

スパッタリング(Sputtering)

スパッタリングは、よりエネルギーの高いプロセスです。まず、通常アルゴンなどの不活性ガスからプラズマを生成します。このプラズマから生じた正電荷を帯びたイオンを、目的のコーティング材料で作られた「ターゲット」に加速します。これらのイオンの衝突により、ターゲットから原子が叩き出され(スパッタされ)、基板上に堆積します。マグネトロンスパッタリングでは強力な磁石を使用してプラズマをターゲット付近に閉じ込め、成膜速度を劇的に向上させます。

化学気相成長法(CVD)

PVDとは異なり、CVDはコーティング材料の塊から開始しません。代わりに、必要な元素を含む1つ以上の揮発性の前駆体ガスをチャンバー内に導入します。これらのガスは加熱された基板表面で分解または反応し、目的の固体膜を残します。

原子層堆積法(ALD)

ALDはCVDの高度なサブタイプであり、膜厚とコンフォーマリティ(追従性)に関して比類のない制御を提供します。これは、前駆体ガスを逐次的かつ自己制限的なパルスで導入することにより機能します。各パルスは基板上に正確に1原子層を生成し、原子レベルの精度で完全に均一でピンホールがない膜の成長を可能にします。

主なトレードオフの理解

単一の万能な優れた方法はありません。最適な選択は、要求される膜特性、基板特性、およびプロセスコストのバランスに完全に依存します。

膜品質 対 成膜速度

スパッタリングされた膜は、成膜原子のエネルギーが高いため、蒸着膜よりも一般的に高密度で密着性が高く、内部応力が低くなります。しかし、特定の材料では蒸着の方が高速なプロセスになる可能性があります。ALDは最高の品質の膜を生成しますが、これまでのところ最も遅い方法です。

コンフォーマルカバレッジ 対 ライン・オブ・サイト

蒸着やスパッタリングなどのPVDプロセスはライン・オブ・サイトであるため、複雑な三次元表面を均一にコーティングするのに苦労し、「遮蔽(シャドーイング)」効果が生じます。対照的に、CVDとALDは、下地のトポグラフィーを完全に再現する高度にコンフォーマルなコーティングを作成するのに優れています。

プロセス温度と基板適合性

従来のCVDは、必要な化学反応を促進するために非常に高い基板温度を必要とすることがよくあります。これは、ポリマーや特定の電子部品などの敏感な基板を損傷する可能性があります。PVD法、特にスパッタリングは、より低い温度で実施できることが多く、汎用性が高くなります。

コストと複雑さ

一般的に、蒸着システムは最もシンプルで最も安価です。スパッタリングシステムは中程度の複雑さであり、CVD、特にALDシステムは、正確なガス処理とプロセス制御が必要なため、最も複雑で初期費用が高くなります。

用途に最適な方法の選択

最終的な決定は、プロジェクトにとって最も重要な結果によって導かれるべきです。

- コスト効率の高いコーティングを単純な平面に施すことが主な焦点の場合: 熱蒸着または電子ビーム蒸着は、直接的かつ効率的なソリューションを提供します。

- 高密度で耐久性のある、密着性の高い膜を施すことが主な焦点の場合: マグネトロンスパッタリングは、堅牢で広く使用されている業界標準です。

- 複雑な3D形状を完璧な均一性でコーティングすることが主な焦点の場合: 化学気相成長法(CVD)は、そのコンフォーマルな能力により優れた選択肢です。

- 究極の精度とピンホールのない膜を施すことが主な焦点の場合: 原子層堆積法(ALD)は、単一の原子層レベルまでの比類のない制御を提供します。

各手法の固有の強みを特定の用途に合わせることで、再現性が高く収率の高い製造プロセスを確保できます。

要約表:

| 方法 | 種類 | 主要なメカニズム | 主な利点 | 理想的な用途 |

|---|---|---|---|---|

| 蒸着 | PVD | ソース材料を加熱して原子を蒸発させる | 高速、単純な形状に対して費用対効果が高い | 単純な平面 |

| スパッタリング | PVD | プラズマイオンを使用してターゲットから原子を叩き出す | 高密度で密着性の高い高品質の膜 | 強い密着性を必要とする耐久性のあるコーティング |

| CVD | 化学的 | 基板上での前駆体ガスの化学反応 | 複雑な形状に対する優れたコンフォーマルカバレッジ | 複雑な3D構造の均一なコーティング |

| ALD | CVD(高度) | 逐次的で自己制限的な表面反応 | 原子レベルの制御、ピンホールのない膜 | 究極の精度と均一性 |

プロジェクトに最適な真空成膜方法の選択にお困りですか? KINTEKの専門家がお手伝いします。当社は、スパッタリングターゲットからCVD前駆体まで、お客様のあらゆる成膜ニーズに対応するラボ装置と消耗品の専門家です。当社のチームは、高密着性、コンフォーマルカバレッジ、または原子レベルの精度が必要な場合でも、完璧な膜特性を実現するための最適なソリューションを案内します。今すぐお問い合わせください (#ContactForm) 。お客様の特定の用途についてご相談いただき、KINTEKがお客様のラボの能力を向上させるお手伝いをさせてください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク