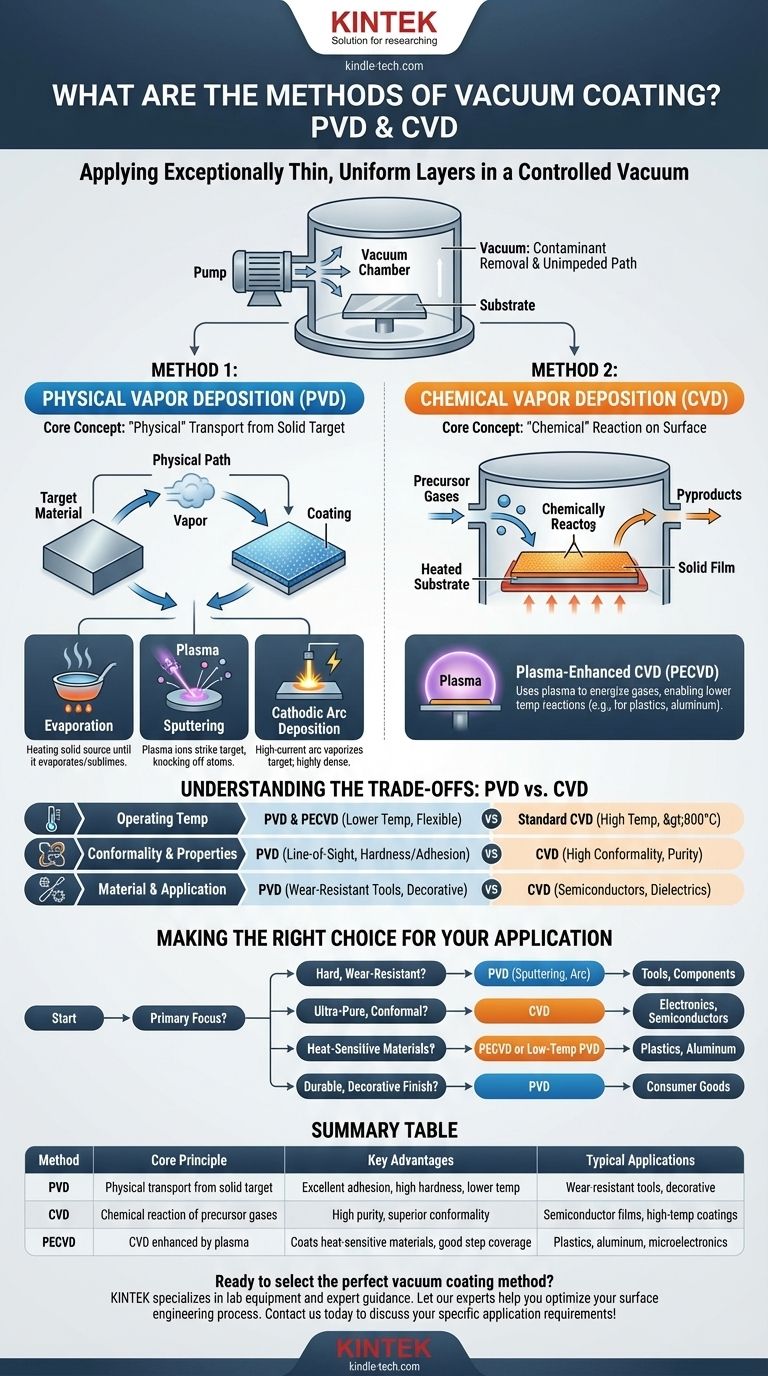

本質的に、真空コーティングは主に2つの方法群、すなわち物理気相成長法(PVD)と化学気相成長法(CVD)を含みます。これらのプロセスは真空中で行われ、基板上に極めて薄く均一な材料層を適用し、耐久性、機能性、または美観を高めるためにその表面特性を根本的に変化させます。どちらを選択するかは、目的とするコーティング特性と基板材料の性質に完全に依存します。

根本的な違いは、コーティング材料がターゲットに到達する方法にあります。物理気相成長法(PVD)は固体源から原子を物理的に基板に輸送するのに対し、化学気相成長法(CVD)は前駆体ガスからの化学反応を利用して、基板表面に直接膜を成長させます。

基礎:真空コーティングとは?

成膜の原理

薄膜堆積とも呼ばれる真空コーティングは、部品に機能性層を適用するためのハイテクプロセスです。このコーティングは非常に薄く、しばしばミクロンまたはナノメートル単位で測定されますが、摩耗、摩擦、または環境要因に対する大幅な保護を提供します。

プロセス全体は密閉された真空チャンバー内で行われます。この制御された環境が、最終的なコーティングの品質と一貫性の鍵となります。

真空が不可欠な理由

真空を作り出すことで、チャンバーから空気、水蒸気、その他の大気ガスが除去されます。これは2つの理由で極めて重要です。第一に、コーティング材料と反応して膜に不純物を生成する可能性のある汚染物質を排除します。

第二に、空気分子がほとんど存在しないことで、コーティング材料がその源から基板へ移動するための明確で妨げられない経路が提供されます。これにより、均一で一貫性があり、強固に結合した堆積が保証されます。

方法1:物理気相成長法(PVD)

基本概念:「物理的」輸送

PVDプロセスでは、「ターゲット」として知られる固体源材料を取り、純粋に物理的な手段によって蒸気に変換します。この蒸気が真空を通過し、基板上に凝縮してコーティングを形成します。コアプロセスにおいて意図的な化学反応はありません。

一般的なPVD技術

PVDは単一の方法ではなく、関連する技術のファミリーです。最も一般的なものには以下が含まれます。

- 蒸着(Evaporation): これは最も単純なPVD法です。源材料を高温真空中で加熱し、蒸発(または昇華)させて蒸気を発生させ、基板をコーティングします。この加熱は、抵抗線に電流を流すか、高エネルギーの電子ビームを使用することによって行われます。

- スパッタリング(Sputtering): このプロセスでは、チャンバーをアルゴンなどの不活性ガスで少量再充填します。高電圧を印加するとプラズマが発生します。正に帯電したガスイオンが負に帯電したターゲットに加速され、十分な力で衝突することで原子を物理的に「スパッタ」または叩き出し、それが基板上に堆積します。

- アーク放電による堆積(Cathodic Arc Deposition): これは高エネルギーのPVDバリアントであり、大電流のアークを使用してターゲット材料を蒸発させます。このプロセスは高度にイオン化された蒸気を生成し、その結果、極めて高密度で密着性の高いコーティングが得られます。

方法2:化学気相成長法(CVD)

基本概念:化学反応

PVDとは異なり、CVDは化学プロセスを通じてコーティングを構築します。1つ以上の揮発性前駆体ガスが真空チャンバーに導入されます。これらのガスは加熱された基板表面で分解・反応し、目的の材料の固体膜を形成します。反応の副生成物はチャンバーから排出されます。

重要なバリエーション:プラズマ支援化学気相成長法(PECVD)

標準的なCVDプロセスでは、必要な化学反応を促進するために非常に高い温度(しばしば800℃以上)が必要になることがよくあります。これにより、使用できる基板が、極度の熱に耐えられるものに限定されます。

プラズマ支援化学気相成長法(PECVD)は重要な進化であり、プラズマを使用して前駆体ガスを活性化します。これにより、化学反応をはるかに低い温度で発生させることが可能になり、プラスチックや特定の種類のアルミニウムなどの熱に敏感な材料のコーティングが可能になります。

トレードオフの理解:PVD対CVD

適切な方法を選択するには、いくつかの重要な要素のバランスを取る必要があります。単一の「最良」の方法というものはなく、最適な選択は完全にアプリケーションの要件に依存します。

動作温度

これはしばしば最初の考慮事項です。従来のCVDは高温プロセスであり、融点が低い材料や熱によって損傷する可能性のある材料には適していません。PVDおよびPECVDは著しく低い温度で動作し、ポリマー、アルミニウム合金、その他の熱に敏感な基板のコーティングに関して、はるかに大きな柔軟性を提供します。

コーティング特性とコンフォーマリティ

CVDは、高純度で高密度の均一な膜を生成するのに優れています。ガスが隅々まで流れるため、複雑な非視線方向の形状をコーティングする能力に優れており、これは「高いコンフォーマリティ」として知られています。

PVDは一方向のプロセスであるため、複雑な内部表面のコーティングが困難になることがあります。しかし、スパッタリングやアーク放電による堆積などの方法は、堆積原子の高い運動エネルギーにより、優れた硬度と密着性を持つコーティングを生成します。

材料と用途

目的のコーティング材料がプロセスを決定することがよくあります。CVDは、半導体産業に不可欠な高純度シリコン膜や誘電体膜の製造において支配的な方法です。PVDは非常に多用途であり、切削工具への硬質耐摩耗性コーティング(窒化チタンなど)の適用や、一般消費財への装飾的な金属仕上げに広く使用されています。

用途に合わせた適切な選択を行う

最終的に、真空コーティング方法の選択は、最終目標によって推進される技術的な決定です。

- 主な焦点が金属工具や部品への硬い耐摩耗性コーティングである場合: スパッタリングやアーク放電堆積などのPVD法は、優れた密着性と耐久性から、通常はより優れた選択肢となります。

- 主な焦点が電子機器や半導体向けの超高純度で高度に均一な膜である場合: CVDは、化学前駆体から欠陥のない層を成長させる能力により、確立された業界標準です。

- 主な焦点がプラスチックやアルミニウムなどの熱に敏感な材料のコーティングである場合: 基板の損傷を避けるためには、PECVDまたは低温PVDプロセスが不可欠な解決策となります。

- 主な焦点が一般消費財への耐久性のある装飾的な金属仕上げである場合: PVDは、幅広い色と仕上げを実現するための最も一般的で費用対効果の高い方法です。

物理的な輸送と化学反応の基本原理を理解することで、真空コーティングの領域を自信を持ってナビゲートし、技術的な目的に最も合致するプロセスを選択することができます。

要約表:

| 方法 | 基本原理 | 主な利点 | 一般的な用途 |

|---|---|---|---|

| 物理気相成長法(PVD) | 固体ターゲットからの原子の物理的な輸送。 | 優れた密着性、高い硬度、低温プロセス。 | 耐摩耗工具コーティング、装飾仕上げ。 |

| 化学気相成長法(CVD) | 基板表面での前駆体ガスの化学反応。 | 高純度、複雑な形状に対する優れたコンフォーマリティ。 | 半導体膜、高温コーティング。 |

| プラズマ支援化学気相成長法(PECVD) | 低温反応のためにプラズマで強化されたCVDプロセス。 | 熱に敏感な材料のコーティング、良好なステップカバレッジ。 | プラスチック、アルミニウム、マイクロエレクトロニクス上のコーティング。 |

プロジェクトに最適な真空コーティング方法を選択する準備はできましたか? PVDとCVDの選択は、部品の目的の硬度、純度、耐久性を達成するために極めて重要です。KINTEKは、堆積技術に関する専門的なガイダンスを提供し、研究室のニーズに応える研究室機器と消耗品の専門サプライヤーです。当社の専門家が、お客様の表面工学プロセスの最適化をお手伝いします。 お客様固有の用途要件について今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

よくある質問

- 材料の化学堆積とは?薄膜作製方法のガイド

- 大面積グラフェンフィルムの製造において、真空化学気相成長(CVD)システムはどのような役割を果たしますか?

- 物理蒸着(PVD)は何のために使われるのか?耐久性、機能、外観の向上

- スパッタリングは高価ですか?高品質薄膜成膜の真のコスト

- ロジウム改質コーティングにおいて、CVD装置はどのような機能を提供しますか?深部拡散と微細構造の精度を実現します。

- 化学気相成長(CVD)の製造プロセスとは何ですか?高性能薄膜コーティングのガイド

- 化学気相成長法(CVD)は何をするのか?高度な製造のための高性能薄膜の作成

- 化学的堆積技術とは?高性能薄膜を構築するためのガイド